Konturfolgende Temperierung: zykluszeitoptimiertes und energieeffizientes variothermes Spritzgießen

Allgemeine Maschinen und Temperiertechnik

Variothermes Spritzgießen hat sich besonders im Automobilbereich und dort hauptsächlich bei Kunststoffformteilen mit sehr hohen Oberflächenanforderungen etabliert. Es geht dabei nicht nur um den offensichtlichen Einsatz der Variothermie für Hochglanzoberflächen, sondern auch um den Einsatz für strukturierte und mikrostrukturierte Oberflächen, deren Herstellung ohne diese Technik zum Teil kaum möglich wäre. Aber auch bei der Vermeidung von Einfallstellen an Formteilen oder der Reduzierung von inneren Eigenspannungen erobert die Variothermie mehr und mehr die Spritzgießproduktion.

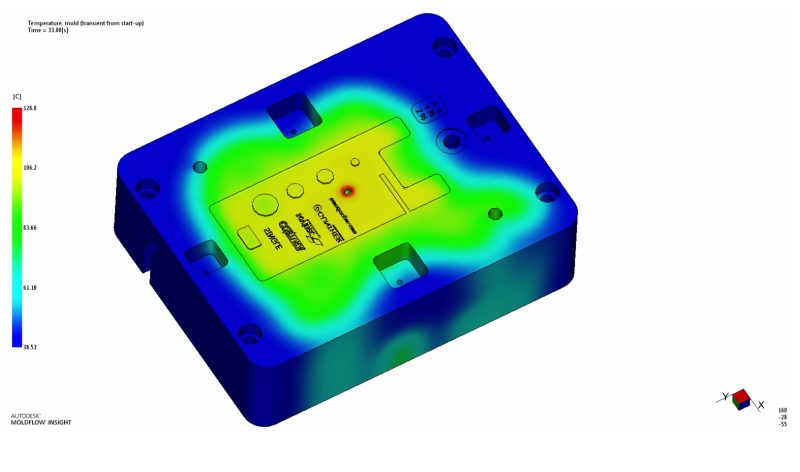

Bild 1: Mittels Finite-Elemente-Methode thermisch simulierter Formeinsatz (Bild: Contura MTC).

Bei allen bekannten Vorteilen, die variothermes Spritzgießen dem Anwender bieten kann, ist die kostenseitige Betrachtung dieser Technologie in keinem Fall zu vernachlässigen. Betrachtet man den Prozess detaillierter, so wird zunächst die Werkzeugoberfläche auf eine Temperatur gebracht, welche in der Regel oberhalb der Glasübergangstemperatur des zu verarbeitenden Kunststoffmaterials liegt. Dabei soll diese Erwärmung der Werkzeugoberfläche möglichst schnell sowie homogen erfolgen und dabei so wenig Energie wie möglich verbrauchen.

Wer schon einmal ein Spritzgießwerkzeug vor einem Produktionsstart auf 90 Grad Celsius vorgewärmt hat, der weiß, dass ein solches Vorwärmen einige Stunden dauern kann – Stunden, die für das Aufheizen der Formnestoberfläche bei der Variothermie jedoch nicht vergehen dürfen. In der Regel erwartet der Anwender dabei zumindest etwa gleiche Zykluszeiten, die aus dem Standardspritzguss bekannt sind. Physikalisch ist der Aufheiz- und Abkühlvorgang formelmäßig in der Berechnung der sogenannten Zeitkonstante beschrieben und hängt unter anderem von der spezifischen Wärme des Formenmaterials sowie von dessen Wärmeleitfähigkeit ab. Auch der Querschnitt der Temperiermittelkanäle sowie deren Abstand untereinander gehen in diese Berechnungsformel ein. Auffallend ist jedoch, dass der vertikale Abstand der Temperiermittelkanäle zur Formnestwand als einzige Größe die Geschwindigkeit der Aufheiz-und Abkühlvorgänge quadratisch bestimmt.

Zykluszeit und Energiebedarf

Würde man also zum Beispiel bei einem Abstand der Temperiermittelkanäle zur Formnestwand von zehn Millimetern neun Sekunden für das Aufheizen der Formnestoberfläche auf einen bestimmten Wert benötigen, so würde bei einer Halbierung des Kanalabstandes die Aufheizzeit um die Quadratwurzel aus neun verkürzt, also auf drei Sekunden. Während alle anderen Werte zur Ermittlung der Zeitkonstanten bei einer Änderung nur lineare Auswirkungen zeigen, ist der quadratisch eingehende, vertikale Abstand der Temperierkanäle von der Werkzeugwand von wirklich entscheidender Bedeutung. Entscheidend nicht nur für die Zykluszeit, sondern auch für den Energieverbrauch des Variothermprozesses. Kurze Heizzeiten, die zum Erreichen der gewünschten Werkzeugoberflächentemperatur nötig sind, bedeuten ferner auch, dass in diesen kurzen Heizzeiten von nur wenigen Sekunden auch entsprechend wenig Energie in den Werkzeugformeinsatz eingebracht wird – der Formeinsatz wird entgegen verbreiterter Meinung in den sehr kurzen Aufheizzeiten also in keinem Fall komplett auf Temperatur gebracht. Lediglich eine vergleichsweise dünne, der Kontur der Formnestfläche folgende Formeinsatzschicht atmet thermisch mit. Dadurch ist die thermisch bewegte Masse auch nicht gleich der Gesamtmasse des Formeinsatzes, wie Bild 1 zeigt.

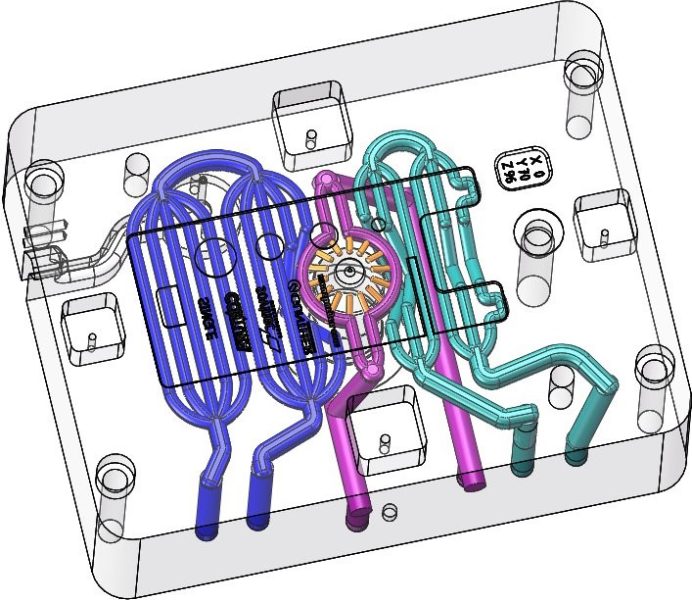

Der in Bild 1 dargestellte Formeinsatz wurde mittels Finite-Elemente-Methode thermisch berechnet, wobei die Formtemperaturen dynamisch zwischen 40 und 100 Grad Celsius aktiv mit Wasser als Wärmeträger im jeweiligen Zyklus verändert werden. Der Einfluss der Schmelzetemperatur ist ebenfalls mit berücksichtigt, weshalb man an der Formoberfläche Temperaturen erkennen kann, welche 100 Grad Celsius überschreiten. Obwohl sich der Formeinsatz im thermisch eingeschwungenen Zustand befindet und die Momentaufnahme gerade das Ende der Einspritzphase wiedergibt, erkennt man deutlich, dass sich die Temperaturausbreitung hauptsächlich im Bereich der Temperierkanäle bewegt. Es ist auch erkennbar, dass – bedingt durch die sehr kurze Heizzeit von nur etwa vier Sekunden – ein so geringer Wärmeeintrag stattfindet, dass die Außenflächen selbst nach stundenlangem Werkzeugbetrieb immer kalt bleiben werden. Bild 2 zeigt das Temperiermittelkanallayout zu dem zuvor simulierten Formeinsatz. Es wird deutlich, dass selbst bei dieser flachen, zweidimensional ausgeprägten Kontur eine konturnahe Temperierung Sinn macht. Die Wasserführung ist bis auf die zuführenden Ein- und Ausläufe der einzelnen Kreise auf den Konturbereich konzentriert. Es werden nur die notwendigen Bereiche gezielt aufgeheizt.

Bild 2: Temperiermittelkanallayout zum simulierten Formeinsatz (s. Bild 1) – Bild: Contura MTC.

Die thermisch zu bewegende Masse, welche auch als thermische Ersatzmasse beim variothermen Spritzgießen bezeichnet wird, ist also bei konturnah eingebrachten Temperiermittelkanälen deutlich geringer als dies bei einer Standardtemperierung der Fall wäre. Geradlinig gebohrte Temperiermittelkanäle sind eben kaum einer komplexen 3D-Kontur anpassbar, und die hier geforderten geringen Abstände des Kanalsystems zur Formnestwand nicht an jeder Stelle der Kontur einzuhalten. Damit ist auch die für jeden Spritzzyklus benötigte Energiemenge zum Aufheizen signifikant geringer als bei einer gebohrten Standardtemperierung. Selbst bei der oben gezeigten, flachen Kontur wäre ein gebohrtes System weder so engmaschig umzusetzen noch gezielt auf den Konturbereich des Formteils begrenzbar. Sobald die Solltemperatur an der Werkzeugwand erreicht ist, wird die Energieeinbringung über das Temperiermedium durch Schließen des Einlassventils gestoppt. Der Einspritzvorgang kann beginnen.

Wasser als Wärmeträger

Die zuvor vorgestellte Berechnungsformel für die benötigte Heizleistung zur Erhitzung des Formenmaterials kommt ein zweites Mal zum Einsatz: Die benötigte Gesamtheizleistung setzt sich nämlich aus der benötigten Heizleistung für das Formenmaterial (in der Regel Werkzeugstahl) und der benötigten Heizleistung für das im Systemkreislauf befindliche Wasser zusammen. Dabei geht es um die Wassermenge in den Schläuchen, im variothermen Temperiergerät sowie auch im Werkzeugeinsatz. Erwähnenswert hierbei ist, dass Wasser als Wärmeträger eine etwa neunfache spezifische Wärmekapazität aufweist wie der Formenstahl. Das heißt, dass die Energie, die benötigt wird, um die Temperatur von einem Kilogramm Wasser um ein Grad Kelvin zu erhöhen, ebenso ausreichen würde, um die Temperatur von neun Kilogramm Stahl um ein Grad Kelvin zu erhöhen. Wasser als Wärmeträger spielt folglich eine bedeutende Rolle, wenn es um den Energieverbrauch der Variothermie geht.

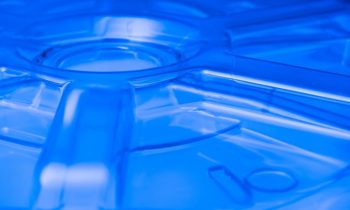

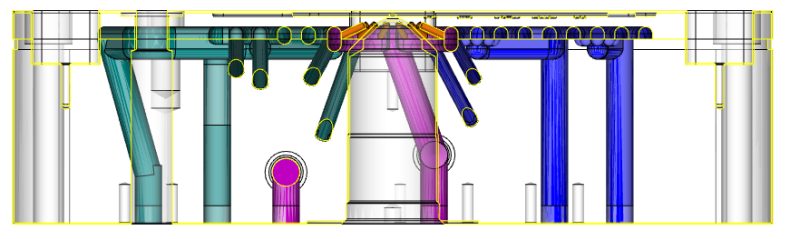

Auch hier hilft die konturnahe Temperierung weiter. Sehr kleine Kanalquerschnitte, die gezielt nur dort verlaufen, wo sie benötigt werden, helfen dabei, die Wassermenge im Formeinsatz gegenüber üblicherweise gebohrten Temperierkanälen signifikant zu reduzieren. Das Schnittbild (Bild 3) durch den hier betrachteten Formeinsatz zeigt die kleinen, volumenarmen Temperierkanalquerschnitte, die dennoch sehr effizient ihrer Heiz- und Kühlfunktion nachkommen. Liegt im vorliegenden Formeinsatzbeispiel das Wasservolumen bei etwas unter 100 Millilitern, so überschreiten auch die Volumina bei größeren Formeinsätzen mit konturnaher Temperierung selten die 400-Milliliter-Marke.

Bild 3: Schnittbild durch den betrachteten Formeinsatz (Bild: Contura MTC).

Fazit

Konturnahe Werkzeugtemperierung ist der Schlüssel für kurze Zykluszeiten und gleichzeitig geringe Energiebedarfe bei variothermer Prozessführung. Sowohl bei der energetischen Prozessbetrachtung als auch bei der Bewertung der Zykluszeiten spielt die Auslegung der Temperierkanalsysteme die entscheidende Rolle. Bei wasserbasierten, variothermen Temperiergeräten sind die system- und gerätearchitekturbedingten Einsparmöglichkeiten hinsichtlich Energie und Zykluszeit eher gering. Einzig Dampf als Wärmeträger würde die Aufheizzeiten auch bei klassisch gebohrten Kanalsystemen deutlich verkürzen, was aber den Energieverbrauch parallel deutlich erhöhen würde.