Verarbeitung von PCR-Kunststoff-Flakes mit Spritzgießmaschinen von Engel

Spritzgießmaschinen

Durch eine neue Technologie von Engel kann bei der Verarbeitung von Kunststoff-Flakes gleich ein kompletter Prozessschritt eingespart werden, denn das Rezyklat wird ohne Granulierung im Spritzgießprozess verarbeitet. Die Firma AVK Plastics BV nutzt diese Technologie, um aus rezykliertem Material neue Paletten zu fertigen.

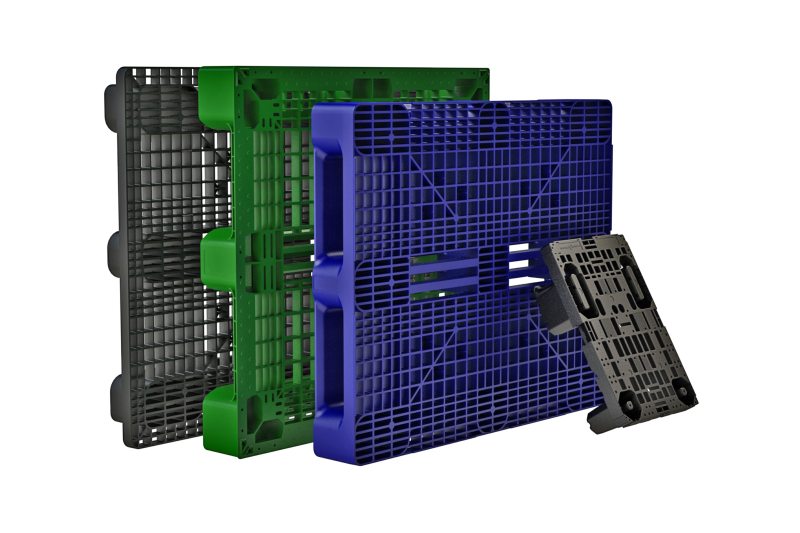

Bei der Palettenproduktion aus Post-Consumer-Rezyklat wird während des Zyklus kontinuierlich plastifiziert und über ein Kolbenaggregat der Kavität zugeführt. Die Entnahme sowie die Ablage der Palette erfolgen automatisiert (Bild: Engel).

»Die Nachfrage nach Paletten ist ungebrochen, denn klassische Lieferketten für Holzpaletten sind durch die Krise in der Ukraine massiv gestört«, erklärt Vally Hoogland, Technical Operations Manager von AVK. Bereits vor Jahrzehnten hat sich das Unternehmen strategisch im Markt für die Verarbeitung von Rezyklaten positioniert. Heute wird die hohe Nachfrage durch die Pandemie und Probleme in den Lieferketten getrieben, aber auch durch den Nachhaltigkeitsgedanken sowie die höheren Ansprüche von Anwendern an die Hygiene.

Aktuell hat der Palettenhersteller fünf Spritzgießmaschinen von Engel im Einsatz, auf denen alle Rezyklate verarbeitet werden. Drei Zweiplattenmaschinen der Serie »duo« fertigen auf Basis der klassischen Technologie, bei denen das Aufdosieren und das Einspritzen in einem Prozessschritt erfolgen. Die zwei jüngsten Spritzgießmaschinen basieren auf dem gleichnamigen Zweiplatten-Maschinenkonzept: einer »duo 1500« sowie einer »duo 2300« − erweitert um ein technisches Novum, dem neuen Zwei-Stufen-Prozess: Das Plastifizieren und das Einspritzen werden in zwei unabhängige, jedoch fein aufeinander abgestimmte Prozessschritte aufgeteilt. Auf diese Weise wird eine gesamte zeit- und energieintensive Prozessstufe ausgespart.

Kompaktes Maschinendesign

Die Paletten werden vollständig aus Post-Consumer-Material gefertigt (Bild: Engel).

Im ersten Prozessschritt wird das Material aus der Post-Consumer-Aufbereitung, das in Form von Flakes aufgegeben wird, plastifiziert. »Die Schnecke hat einen Durchmesser von 135 Millimetern und plastifiziert permanent«, erklärt Patrick Grüner, Business Development Manager Technical Moulding bei Engel am Standort Schwertberg, »und die Kolben sind bis zu einem Hubvolumen von 40 Litern für ein maximales Schussgewicht von 30 Kilogramm ausgelegt.« Das aufgeschmolzene Material wird in der zweiten Stufe der Spritzgießmaschine mit einem speziell dafür konzipierten Kolbenaggregat in die Kavität eingespritzt. Im Vergleich zu den Engel-Maschinen in Standardbauart kann diese Technik in einem noch kompakteren Maschinendesign untergebracht werden. Im Vergleich zum klassischen Schwestermodell baut diese neue Maschine daher auch um einige Meter kürzer. »Das war für uns ebenfalls ein wichtiger Aspekt«, erklärt Hoogland, »denn an unserem Standort schafft das Raum für zusätzliche Maschinenkapazitäten.«

Verarbeitet wird bei AVK ausschließlich Recyclingware, ein Gemisch aus Polyolefinen, die zum einen Teil aus Post-Consumer-Quellen und zum anderen Teil aus Industrieabfällen gewonnen werden. Der Betrieb arbeitet hier mit spezialisierten Zulieferern zusammen: Unternehmen, die Reststoffe sammeln und diese in Ballen gepresst an einen Aufbereiter liefern. Hier wird das Material gewaschen und dabei Metall separiert. Als Trennverfahren für den Kunststoffanteil wird ein Schwimm-Sink-Verfahren eingesetzt, das mithilfe der unterschiedlichen Dichte die verschiedenen Rohstoffe trennt.

Größenvergleich: Die neue »duo 2300« von Engel mit Zwei-Stufen-Prozess baut gleich mehrere Meter kürzer als das ältere Schwestermodell ganz am Ende der Produktionshalle − für AVK mit ein wichtiges Kaufkriterium (Bild: Engel).

Spezielles Rezyklat-Know-how

Für die Weiterverarbeitung wird nur der Anteil genutzt, der aufgrund der geringeren Dichte auf dem flüssigen Medium schwimmt. »Wir nutzen gerade bei dem Recyclingmaterial unsere jahrelange Erfahrung, um das optimale Mischungsverhältnis der verschiedenen Polyolefine zu kreieren«, skizziert Hoogland das spezielle Know-how, das die Basis für das Spritzen von Kunststoffpaletten mit definierten Eigenschaften wie Formstabilität oder Tragfähigkeit bildet. Denn das Mischungsverhältnis hat einen erheblichen Einfluss auf die Schmelze-Volumenfließrate. Neuware hat hier einen sehr konstanten Wert, während rezykliertes Material stark variiert.

Der niederländische Kunststoffverarbeiter lässt im Vorfeld diese Eigenschaften in einem Testlabor analysieren, um den Anteil von Stör- und Fremdstoffen zu ermitteln. Sollte das Material nicht im Soll liegen, wird weiteres Material beigemischt, bis es den gewünschten Eigenschaften entspricht. Dieses Mischen wird dann vor Ort beim Palettenhersteller vorgenommen.

Hoogland kann aus langer Erfahrung berichten, dass die Qualität der Recyclingware im Laufe der Jahre immer mehr angestiegen ist. »Man muss allerdings wissen, dass es niemals sortenrein sein wird. Nicht selten befinden sich anteilig noch Störmaterialien darin wie kleine Steine oder auch Holzreste. Letztlich muss das Materialpaket passen, denn das hat natürlich auch erheblichen Einfluss auf den Spritzgießzyklus der Maschinen.«

Die Spritzgewichte für die »duo«-Spritzgießmaschinen mit integriertem Zwei-Stufen-Prozess liegen bei jeweils 28 Kilogramm. Genutzt werden auf diesen beiden Maschinen neuerdings Etagenwerkzeuge, auf denen dann jeweils Palettenhälften gespritzt werden. Ober- und Unterteil werden anschließend einfach zusammengeklickt. »Mittlerweile nutzen wir bereits vier Werkzeuge dieser Bauart, die für das Fertigen von geschlossenen Palettenmodellen dienen«, erklärt Hoogland den technischen Hintergrund.

Vally Hoogland (AVK), Dr. Thomas Köpplmayr, Bas de Bruin und Patrick Grüner (Engel, von links) vor der »duo 1500« von Engel mit Zwei Stufen-Prozess (Bild: Engel).

Enge Zusammenarbeit bei der Entwicklung

»Bei der Entwicklung des Zwei-Stufen-Prozesses gab es eine sehr enge Zusammenarbeit mit unseren Entwicklungsingenieuren und AVK«, so Dr. Thomas Köpplmayr, der in der Entwicklung Plastifiziersysteme und Recycling beim Spritzgießmaschinenhersteller in das Entwicklungsprojekt involviert war. Für den Kunststoffverarbeiter war dieses Entwicklungsprojekt eine Win-win-Situation: »Für uns gab es keinen anderen Partner als Engel, mit dem wir so ein Projekt hätten umsetzen können«, so Hoogland.

AVK hat alle seine erarbeiteten Kenntnisse in das Projekt mit eingebracht, insbesondere die Kenntnisse für die technische Notwendigkeit des kontinuierlichen Plastifizierens. »Beide Projektpartner haben ihr Know-how einfließen lassen, sodass die neu konfigurierten Kolbenmaschinen auf Basis der Zweiplattentechnik gebaut werden konnten«, so Patrick Grüner. Insbesondere waren dabei die praxisrelevanten Fakten in Bezug auf das zu verarbeitende Post-Consumer-Material sehr wichtig, und AVK wollte unbedingt die Verarbeitung von Kunststoff-Flakes serientauglich umsetzen. Den ersten Kontakt gab es bereits 2007, die ersten Spritzgießmaschinen wurden dann im Jahr 2015 in modifizierter Ausstattung als Vorgängermodelle der Spritzgießmaschinen mit integriertem Zwei-Stufen-Prozess ausgeliefert.

Geringerer Energieeintrag gegenüber der Serienmaschine

Gerade im Bereich des Stromverbrauchs der neuen Maschine hat sich die Investition gleich mehrfach gelohnt, denn am Produktionsstandort gibt es ein spezielles Problem, das aus der vorhandenen Infrastruktur resultiert: eine begrenzte Stromzuführung seitens des örtlichen Energieversorgers. Mit dem Zwei-Stufen-Prozess haben sich die Anschlusswerte der Maschinen gegenüber den Standardmodellen deutlich reduziert. »Wir sind in den vergangenen Jahren deutlich gewachsen und gleichzeitig ist der Strombedarf angestiegen. Mit dem Anschluss von zwei herkömmlichen Spritzgießmaschinen hätten wir vom Energieversorger eine neue Zuleitung installieren lassen müssen, was für uns mit sehr hohen Kosten verbunden gewesen wäre«, bestätigt Hoogland. »Wir benötigen für unsere Prozesse zur Palettenfertigung nicht so hohe Drücke und entsprechend auch nicht eine damit einhergehende hohe Plastifizierleistung. Die Sonderanlagen kommen jeweils mit einer deutlich kleineren Schnecke aus, die von kleineren Antrieben versorgt werden.« In Zahlen ausgedrückt bedeutet das 585 Ampere gegenüber 900 Ampere.

Zudem ist die Funktionsweise des Plastifizierens mit dem Kolbenaggregat deutlich energieschonender, weil der Prozess kontinuierlich erfolgt, statt das Plastifizieren zu starten und nach Beendigung des Vorgangs wieder zu stoppen. »Die hohen Strompeaks gibt es einfach nicht mehr, weil die Zykluszeit als Zeitfenster für das Plastifizieren des hohen Schussgewichts völlig ausreichend ist.« Die Maschine vereint somit eine abgestimmte Plastifizierleistung und ein abgestimmtes Schussvolumen. »Das ist ein entscheidender Vorteil im Zwei-Stufen-Prozess, weil diese beiden Parameter individuell einzustellen sind«, liefert Patrick Grüner die Begründung. Demgegenüber müssen bei einer Standardmaschine beide Parameter gemeinsam und in Anhängigkeit voneinander abgestimmt werden.

In der Gesamtaddition an energetischen Vorteilen darf das Einsparen eines gesamten Plastifizierschritts nicht außer Acht gelassen werden. So kann auf die Herstellung von Regranulat durch ein zusätzliches Aufschmelzen auf 250 Grad Celsius sowie das anschließende Abkühlen des Materials verzichtet werden. Man benötigt zur Herstellung eines finalen Produkts einen zweimaligen Energieeintrag – immerhin rund 0,45 Kilowattstunden pro Kilogramm Material. Bei den Flakes hingegen wird nach dem Aufschmelzvorgang das Material direkt verarbeitet.

Die nächste Evolutionsstufe: Verarbeitung von Agglomerat

»Die nächste Entwicklungsstufe ist dann die Nutzung von noch schwieriger zu verarbeitendem Rezyklat, gewonnen aus wiederverwertetem Folienmaterial«, skizziert Hoogland die technischen Herausforderungen für die nahe Zukunft. Ein ähnlicher Prozess wird gemeinsam von AVK und Engel bereits auf der K-Messe in Düsseldorf vorgestellt. Diese Maschine wird dann zusätzlich mit einer Filtrierung und Entgasung ausgestattet sein, was das Verarbeiten von Rezyklaten mit einem geringeren Reinheitsgrad ermöglicht. Aus den Rezyklaten können dann höherschmelzende Fremdkunststoffe oder Verunreinigungen wie Holz, Alu und Papier filtriert sowie gasförmige Verunreinigungen aus Waschmittelresten oder Druckfarben entfernt werden. Statt des Kolbenaggregats dient hier eine zweite Schnecke zum Einbringen der Schmelze in die Kavität.