Bearbeitungszentren: vom Rohmaterial bis zum Fertigteil

Allgemeine Maschinen und Temperiertechnik

Mit seinem integrierten Dienstleistungsangebot an Rohmaterialien, Präzisionsflachstählen, Norm-P-Platten und 3-achsig vorgefrästen oder fertig bearbeiteten Aktivteilen einschließlich aller Tieflochbohrarbeiten für den Werkzeug- und Maschinenbau nimmt die Marks GmbH deutschlandweit eine Sonderstellung ein.

Der Arbeitsraum des Hermle-Bearbeitungszentrums »C 60 U« für schwere Werkstücke. Bild: Hermle

Werkzeug- und Niro-Stähle, Aluminium und Buntmetalle als Lagermaterial und Zuschnitte ab einem bis zwei Arbeitstagen, vorgefräste sowie auch mit Eckenradien versehene Rohteile ab drei Arbeitstagen, allseitig gefräste und mit kompletter Seitenbearbeitung versehene CNC-gefertigte Aktivteile ab zwei Wochen und schließlich inklusive Tieflochbohren komplett CNC-bearbeitete Werkzeug-, Formen- sowie Maschinenbaukomponenten ab drei Wochen – mit diesem Material- und Anarbeitungsservice für kleinere bis mittlere Werkzeug- und Maschinenbaubetriebe surft die in Eisenberg in Thüringen beheimatete Marks GmbH anhaltend auf einer Welle des Erfolgs. Im Jahr 1992 von Lothar Marks als Lothar Marks Werkzeugbaubedarf gegründet und später in Marks GmbH umbenannt, richtet sich der spezialisierte Dienstleistungsbetrieb an den besonderen Bedürfnissen seiner Klientel aus. Marks erkannte sehr früh die Notwendigkeit, seinen Zielgruppen nicht mehr und nicht weniger als genau das zu liefern, wozu sich andere, nämlich große Stahl-/Metallhändler, gar nicht in der Lage sahen und teilweise bis heute nicht sehen.

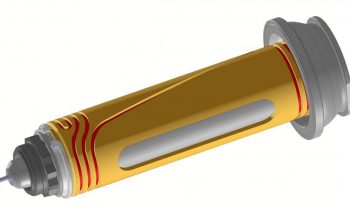

Das 5-Achsen-CNC-Hochleistungsbearbeitungszentrum bei Marks in Eisenberg. Bild: Hermle

Da die angesprochenen Kunden oftmals schnell besondere Materialien oder Zuschnitte in kleinsten Mengen benötigen und sich deshalb auch keine Tonnagen ans Lager legen wollen und können, sorgt Marks sozusagen für die »externe« Lagerhaltung und übernimmt weitergehend auch die komplette Vor- und Fertigbearbeitung von Werkstücken nach Zeichnung und CAD-Daten. Mittlerweile auf rund 50 Mitarbeiter gewachsen, greifen die nunmehr drei zur Gruppe gehörenden Firmen Marks GmbH, HAL Komponenten GmbH und Sema GmbH auf ein umfassendes Lagersortiment an etwa 70.000 Lagerstücken aus mehr als 80 Legierungen zurück und beliefern damit deutschlandweit einen wachsenden Kundenkreis.

Lothar Marks erläutert die Unternehmens-Philosophie: »Die bei uns vorhandenen Rohmaterialien werden mit kürzesten Lieferzeiten nach Kundenwunsch zurechtgesägt. Die entstehenden Reststücke verbleiben bei uns im Lager. Die Kunden können diese am Folgetag auf unserer Homepage mit den Abmessungen, Mengen und Preisen offen einsehen. Da wir immer über 3000 Tonnen an Rohmaterial und zusätzlich noch umfangreiche Lagerbestände an Präzisionsflachstahl und Norm-P-Platten vorrätig haben, ist zumeist auch immer etwas Passendes für unsere Kunden dabei, sodass diese innerhalb von 24 Stunden nach Online-, E-Mail- oder Telefonbestellung ihre Lieferung erhalten. Als weitergehende Dienstleistungen bieten wir Hochdruckwasserstrahlschneiden sowie Vorfräsen und auch die komplette 3D-Bearbeitung von Werkstücken für den Werkzeug-, Formen- und Maschinenbau an. Pro Tag sind in der Regel über 300 Bestellungen beziehungsweise Anfragen abzuarbeiten, und weil wir für unseren schnellen, zuverlässigen Service bekannt sind, können auch die Kunden ihre immer kürzeren Terminvorgaben einhalten.«

Umfangreicher Maschinenpark

Um dem Serviceversprechen gerecht zu werden, greift Marks auf einen leistungsfähigen Maschinenpark zurück, der unter anderem aus mehr als zehn Sägeautomaten, mehreren Großteilefräsmaschinen und nicht zuletzt zwei CNC-Bearbeitungszentren vom Typ »C 1200 V« sowie zwei 5-Achsen-CNC-Hochleistungs-Bearbeitungszentren »C 60 U« und »C 42 UP« von der Maschinenfabrik Berthold Hermle AG besteht. Die beiden Vertikal-Bearbeitungszentren »C 1200 V« für die 3-achsige Bearbeitung von Formplatten, Formrahmen und Formaktivteilen stammen aus den Jahren 2006 und 2008, während im Februar und im Dezember 2014 in die beiden 5-Achsen-CNC-Hochleistungsbearbeitungszentren »C 42 UP« und »C 60 U« investiert wurde.

Palettenwechselsystem des Bearbeitungszentrums »C 42 UP« für die Komplettfertigung von Formplatten, Formaufbauten und Aktivteilen aus dem Werkzeug- und Maschinenbau. Bild: Hermle

André Marks, Sohn von Lothar Marks, erläutert zum Ausbau der anspruchsvollen CNC-Sonderfertigung als Ergänzung des Marks-Dienstleistungsportfolios: »Viele unserer Kunden stehen mehr denn je unter Zeitdruck, und deshalb haben wir die Kapazitäten für die hochwertige CNC-Fertigung ausgebaut. Aufgrund der sehr guten Erfahrungen mit den beiden Hermle-Maschinen entschlossen wir uns zunächst zum Kauf des 5-Achsen-CNC-Bearbeitungszentrums ›C 42 UP‹, also mit dem Palettenwechsler. Darauf bearbeiten wir hochautomatisiert und, je nach Bearbeitungszeiten der einzelnen Teile, an bis zu 23 Stunden pro Tag komplexere Werkstücke mittlerer Größen und Gewichte. Mit dem 5-Achsen-CNC-Bearbeitungszentrum ›C 60 U‹ für Großteile haben wir dann die Latte hinsichtlich Werkstückdimensionen und Gewichte nochmals ein ganzes Stück höher gelegt.«

Integrierte Anarbeitung

Das Bearbeitungszentrum »C 60 U« bietet – bei Verfahrwegen von X = 1200 Millimeter, Y = 1300 Millimeter und Z = 900 Millimeter sowie maximalen Tischbelastungen bis 2500 Kilogramm – neue Möglichkeiten zur hochpräzisen Komplettbearbeitung inklusive Tieflochbohren in einer bis wenigen Aufspannungen. Die Werkzeugmaschine ist mit dem NC-Schwenkrundtisch mit 1350 x 1100 Millimeter Durchmesser ausgestattet und verfügt ansonsten über die Standardausrüstung mit 70 Plätzen im Werkzeugmagazin sowie der Werkstückaufnahme HSK-A 63. Weitere Merkmale sind die Hauptspindel mit einer Drehzahl von 18.000 Umdrehungen pro Minute, eine Hochdruck-Kühlmittelanlage (IKZ) mit 80 bar, elektrische Wärmekompensation, Sperrluft für die Glasmaßstäbe, Werkzeugvermessung und -bruchüberwachung, Messtaster und Heidenhain-Steuerung »ITNC 530 HSCI«. Die 70 Werkzeuge reichen für die 5-Achsen-Fräsbearbeitung aus, und dasselbe gilt hinsichtlich Drehmoment und Drehzahlen für die oft vorzunehmende Schwerzerspanung an dem Rohblock- oder Plattenmaterial.

Mit der im Jahr 2000 gestarteten Fräs- und Tieflochbearbeitung und weitergehend mit der heute offerierten 3D-Komplettbearbeitung hat sich die Marks-Gruppe vom Rohmaterial-, Präzisionsflachstahl- und Normteilelieferant zum Komplettdienstleister für Materialien ab Lager plus individueller Zerspanungstechnik entwickelt. Der Weg dahin war nicht immer ganz einfach, denn den Versprechungen so mancher Maschinenhersteller folgte nicht immer deren Einhaltung, was Lothar Marks zur folgenden Schlussbemerkung veranlasst: »Um unseren eigenen, sehr hohen Ansprüchen nach umfassender Lieferfähigkeit, hoher Liefergeschwindigkeit und Termintreue dauerhaft gerecht werden zu können, sind wir auf eine maximale Leistungsfähigkeit und hohe Verfügbarkeit des Maschinenparks angewiesen. Da wurden wir das eine oder andere Mal doch ziemlich enttäuscht. Als wir im Jahr 2006 durch Kundenkontakte und auf einer Fachmesse mit der Hermle AG zusammenkamen, war das der Beginn einer sehr fruchtbaren, von tiefem Vertrauen und der Einhaltung sämtlicher und teilweise sogar übertroffener Leistungsversprechen geprägten Zusammenarbeit. Um es kurz zu machen: In puncto Zuverlässigkeit, Qualität, Genauigkeit, Bearbeitungspräzision, Beratung und vor allem dem sehr kompetenten Service, sowohl per Telefon als auch vor Ort, ist Hermle aus unserer Sicht eine Klasse für sich. Wie gut, sicher, zuverlässig und universell sich die Bearbeitungszentren nutzen lassen und in Bedienung wie in Leistung und Dauerbetrieb überzeugen, lässt sich im Übrigen unschwer daran ablesen, dass wir für die Bedienung und Betreuung aller vier Bearbeitungszentren pro Schicht lediglich zwei Fachkräfte einsetzen.«