Spritzgießen medizinischer Gehäuseteile

Spritzgießmaschinen

Mit dem Ziel, die Zykluszeit weiter zu reduzieren, hat Engel den Spritzgießprozess für die Herstellung von Gehäuseteilen für medizinische Geräte in zwei Komponenten aufgeteilt. Wie dies unter realen Produktionsbedingungen funktioniert, demonstriert das Unternehmen auf der K 2019 vom 16. bis 23. Oktober in Düsseldorf, Halle 15, Stand C58.

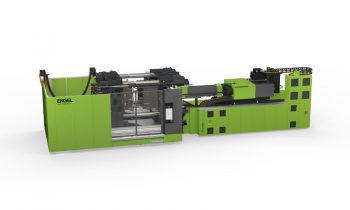

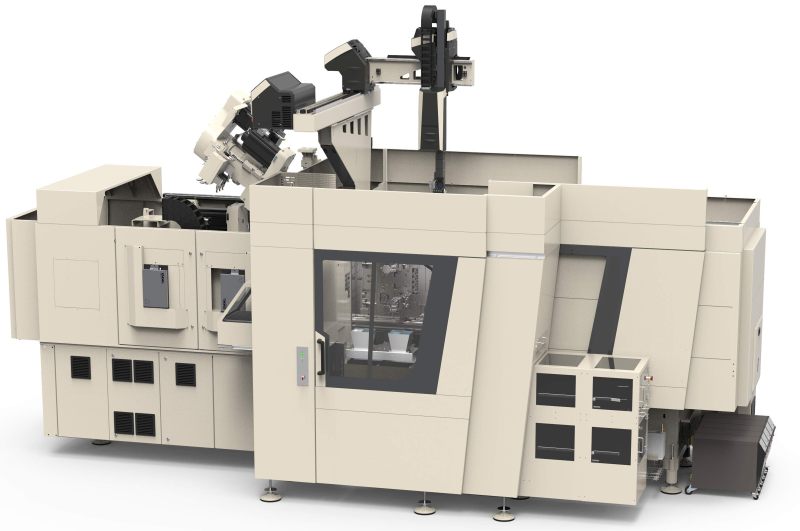

Auf der K 2019 produziert eine vollelektrische Spritzgießmaschine in Reinraumausführung Gehäuseteile. Bild: Engel

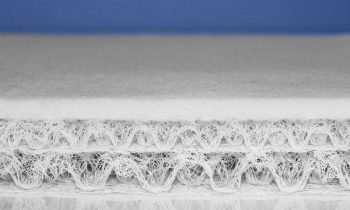

Der kritische Punkt bei Gehäuseteilen ist laut Unternehmensinformation die Kühlzeit. Da die Wanddicke aus Stabilitätsgründen nicht reduziert werden kann, lasse die herkömmliche Einkomponenten-Herstellung keinen Spielraum, die Zykluszeit zu verkürzen. Im Zweikomponentenprozess kann jedoch zwei Mal eine dünne Schicht gespritzt werden, die jeweils schnell abkühlt. Da beide Spritzgießschritte zeitgleich stattfinden, erhöht sich in Summe die Fertigungseffizienz.

Im Zweikomponentenprozess benötigen die Gehäuseteile eine deutlich kürzere Zykluszeit. Bild: Engel

Entnahme aus dem geschlossenen Werkzeug

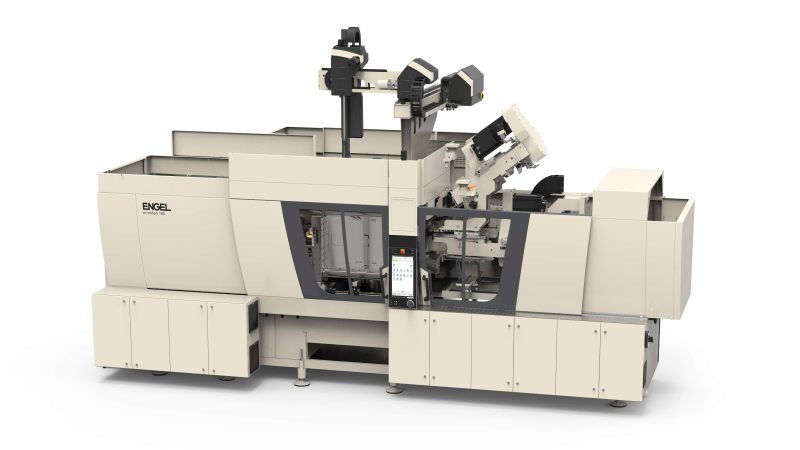

Auf einer vollelektrischen »e-motion 310H/170W/160 combi«-Spritzgießmaschine in Reinraumausführung kommt am Messestand des Unternehmens dafür ein 8-fach-Werkzeug in »Vario-Spinstack«-Technologie von Hack Formenbau zum Einsatz. Dieses besitzt eine vertikale Indexwelle mit vier Positionen. In der ersten wird der Basiskörper aus einem transparenten Polypropylen von Borealis gespritzt, die zweite Position dient dem Kühlen, in der dritten Position wird der Vorspritzling mit einer zweiten Schicht Polypropylenüberzogen – dieses Mal grün eingefärbt. In der vierten Position erfolgt die Entnahme durch einen Linearroboter vom Typ »viper 20 speed«, der acht Gehäuseteile von oben aus dem geschlossenen Werkzeug entnimmt, was einen zusätzlichen Beitrag zu der sehr kurzen Zykluszeit leistet.

Software für servoelektrische Werkzeuge

Das Zweikomponenten-Präzisionswerkzeug arbeitet vollständig servoelektrisch, wobei erstmalig eine von Engel neu entwickelte Software zum Einsatz kommt. Diese sorgt dafür, dass sich die servoelektrischen Bewegungen von zum Beispiel Kernzügen genauso steuern lassen wie hydraulische. Für den Maschinenbediener mache es dadurch keinen Unterschied, ob das Werkzeug hydraulisch oder servoelektrisch betrieben wird. Der Anwender könne ohne Zusatzqualifikationen die servoelektrischen Bewegungen selbst programmieren. Servoelektrische Werkzeuge sind in vielen Anwendungen präziser und ermöglichen in Verbindung mit vollelektrischen Spritzgießmaschinen eine komplett ölfreie Produktion.

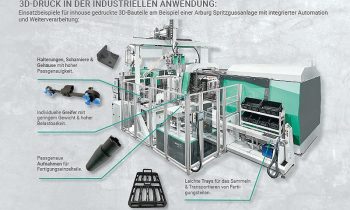

Die neue »compact cell« umschließt alle Automatisierungskomponenten und ist dabei schmaler als eine Standard-Schutzumwehrung. Bild: Engel

Eine weitere Messepremiere ist die »compact cell«. Für den vollständig automatisierten Betrieb umfasst sie den Boxenwechsler, in den der Roboter die Bauteile ablegt. Die Zelle umschließt alle Automatisierungskomponenten und ist dabei schmaler als eine Standard-Schutzumwehrung. Beim Öffnen wird der Boxenwechsler automatisch zur Seite geschoben, um mit nur einem Handgriff in kürzester Zeit freien Zugang zum Werkzeug zu erhalten.