Extruder für chemisches Recycling

Extruder

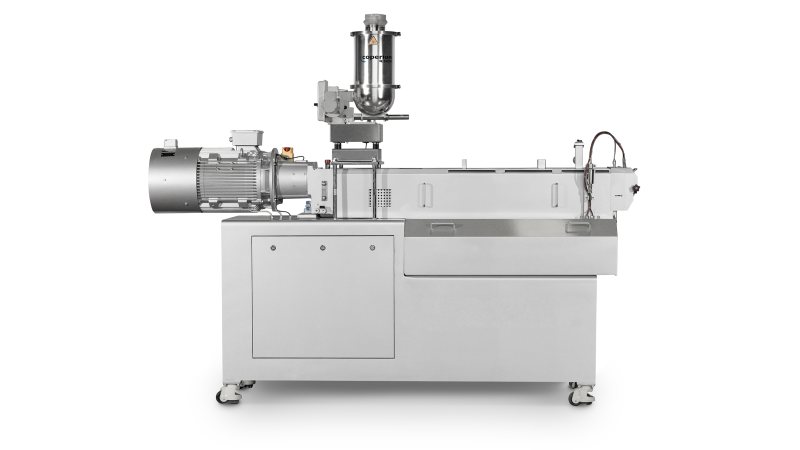

Die Universität Utrecht nutzt einen Doppelschneckenextruder von Coperion, um chemisches Recycling voranzubringen.

Der Doppelschneckenextruder ist Teil des Forschungsprojekts an der Universität Utrecht, bei dem die mechanisch-chemische Umwandlung von gemischten Kunststoffabfällen unter Einsatz von Katalysatoren untersucht wird (Bild: Coperion).

Die Universität Utrecht hat sich im Rahmen eines Forschungsprojekts zum chemischen Recycling von Kunststoffen für einen Doppelschneckenextruder »STS 25 Mc11« von Coperion entschieden. Eine Forschungsgruppe rund um die Assistenzprofessorin Dr. Ina Vollmer wird die mechanisch-chemische Umwandlung von gemischten Kunststoffabfällen unter Einsatz von Katalysatoren untersuchen. Auf diesem vielversprechenden Gebiet wird der Doppelschneckenextruder dank seiner intensiven Mischwirkung und seines effizienten Energieeintrags eine zentrale Funktion übernehmen.

Effiziente Umwandlung von Kunststoffabfällen durch Katalysatoren

Chemisches Recycling wandelt Kunststoffabfälle wieder in hochwertige Rohstoffe um, was potenziell ein unbegrenztes Recycling ermöglicht. Der Prozess gilt jedoch bislang als energieintensiv und führt nicht immer zu hochwertigen Produkten. Die Verwendung von Katalysatoren könnte eine wichtige Rolle bei der konstanten Steigerung der Qualität des Endprodukts und der Effizienz des Prozesses spielen.

Genau dieser Herausforderung widmet sich das Forschungsprojekt der Universität Utrecht. Der Doppelschneckenextruder, der dort zur Durchführung der Untersuchungen installiert wird, verarbeitet zerkleinerte oder kompaktierte Kunststoffabfälle mit zwei gleichsinnig drehenden Schneckenwellen in einem geschlossenen Verfahrensteil. Durch intensive Dispergierung und Scherung wird sehr viel mechanische Energie in die Materie eingetragen. Der Kunststoff wird energieeffizient aufgeschmolzen – ein Vorteil, der sich insbesondere beim chemischen Recycling auszahlt. Ebenso erzielt der Extruder mit seinen Doppelschnecken eine sehr hohe Mischwirkung. Die bei dem Forschungsprojekt eingesetzten Katalysatoren werden homogen in der Kunststoffschmelze verteilt und können ihre Wirkung voll entfalten.

Effizienter Einsatz des Katalysators

In herkömmlichen Pyrolyseverfahren wird die heiße Kunststoffschmelze im Doppelschneckenextruder für den nächsten Schritt der chemischen Verarbeitung vorbereitet: die Pyrolyse. Dort erfolgt unter Ausschluss von Sauerstoff die Zerlegung des Kunststoffs in seine chemischen Bausteine. Die Temperatur der Pyrolyse kann durch den effizienten Einsatz von Katalysatoren gesenkt werden, wie das Team von Vollmer schon in Vorarbeiten zeigte.

»Mit dem Extruder können wir einen effizienten Einsatz des Katalysators erreichen. Unsere Vision ist es allerdings, die Pyrolyse schon im Extruder stattfinden zu lassen. Das können wir erreichen, indem wir die mechanisch-chemische Reaktion, die im Doppelschneckenextruder erfolgt, ausnutzen und das Polymer gezielt bei niedrigeren Temperaturen umwandeln, als sie bislang für die Pyrolyse erforderlich sind. Das Mischen mit hohem Schereffekt im Extruder wirkt sich sehr positiv auf den Einsatz der Katalysatoren aus. Wir sind überzeugt, den chemischen Recyclingprozess durch niedrigere Temperaturen gezielter steuern zu können. Dies wird zu reineren Produkten führen und hat gleichzeitig das Potenzial, den Prozessablauf des chemischen Kunststoffrecyclings zu revolutionieren und Energie zu sparen«, erläutert Dr. Vollmer.

Bewährt sich der Einsatz von Katalysatoren im chemischen Recyclingprozess, sind die Forschungsergebnisse leicht auf größere Durchsatzbereiche übertragbar.