Fräser für den Werkzeugbau

Bearbeitungswerkzeuge

Mit 4-mm- und 5-mm-Torusfräser wurde die notwendige Auskraglänge von über 14xD erreicht (Bild: Moldino).

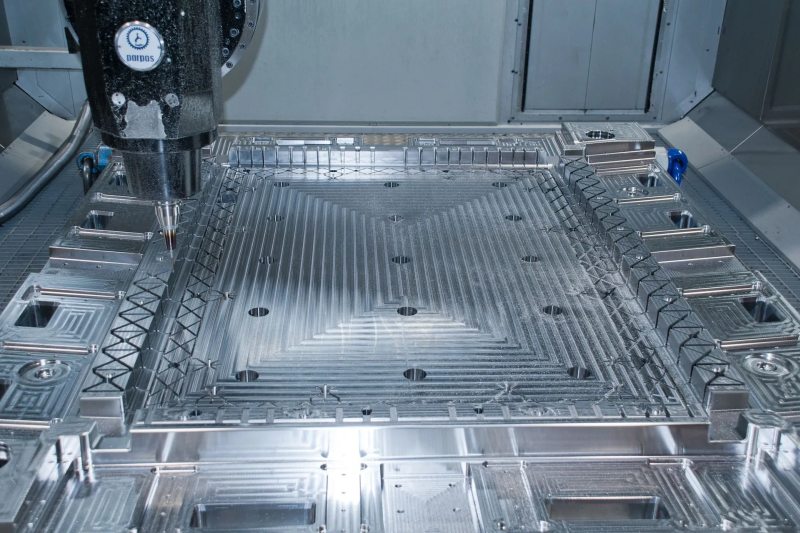

Werkzeugbauer Siebenwurst stand vor der Entscheidung, ob eine aufwendige, bis zu 56 mm tiefe Rippenstruktur in die rund 4 m² große Formplatte senkerodiert oder gefräst werden sollte. Negative Rippen werden nach wie vor meist senkerodiert, obwohl die Kosten gegenüber dem Fräsen höher sind. Der Werkzeugbauer entschied sich jedoch für das Rippenfräsen und hat es nicht bereut.

Die großformatige Formplatte war für ein Spritzgießwerkzeug zur Herstellung eines Batterieträgerkastens für elektrisch angetriebene Nutzfahrzeuge, dessen Rahmenstruktur eine Kombination aus Aluminiumprofilen mit einer hinterspritzten Rippenstruktur ist. Diese U-Profile sorgen für mechanische Stabilität und verhindern ein Durchknicken. Zudem schützen sie bei einem Unfall die Batterie über die gesamte Länge hinweg vor punktuellen Aufprallkräften. Deshalb wurden zwei Rippenstrukturen übereinander kombiniert. Die Rippenstruktur ist dabei so ausgelegt, dass von ihr die Aufprallenergie zu großen Teilen absorbiert wird.

»ETMP-4040«

Gemeinsam mit Moldino, einer Tochtergesellschaft der japanischen Mitsubishi Materials Corporation, wurde die grundsätzliche Vorgehensweise festgelegt, also an welcher Stelle der Platte mit dem Rippenfräsen begonnen wird und welche Schritte folgen. Das geeignete Fräswerkzeug war schnell ausgewählt: ein Fräser des Typs »ETMP-4040«, ein 4-schneidiges Toruswerkzeug mit 1°-Konvexität mit 4 mm Durchmesser in den beiden Längen 32 und 40 mm. Dank der in einem PVD-Prozess aufgetragenen Nanoschicht »TH45+« ist mit diesem Fräser eine Hartbearbeitung von bis zu 60 HRC möglich – bei gleichzeitig sehr hohen Standzeiten. Die Schneide hat einen ovalen Schliff, zwei Schneiden liegen auf Durchmesser und zwei Schneiden liegen unter Durchmesser, damit das Werkzeug sich beim Fräsen beruhigt und die Vibrationen vor allem im Hinblick auf die hohen Auskraglängen, gering bleiben. Ebenso im Eckbereich reagiert das Werkzeug entspannter, was bei sehr großen Auskraglängen wichtig ist, denn es musste mit einer Auskraglänge von gut 14xD gefräst werden. Bei den nicht so tiefen Rippen kam der etwas kürzere Fräser zum Einsatz.

Durch die Methodenwahl Rippenfräsen statt Senkerodieren ergaben sich Kosteneinsparpotenziale von bis zu 30 % in diesem Bereich. Hinzu gekommen wären noch die Kosten für den höheren Polieraufwand, sodass insgesamt das Rippenfräsprojekt ein voller Erfolg für den Werkzeugbauer war.