Produktionsoptimierung und Kosteneinsparung

Extruder

Die beiden Maschinenbau-Unternehmen Hans Weber Maschinenfabrik aus Kronach und Leistritz Extrusionstechnik aus Nürnberg haben im Rahmen einer Partnerschaft ein innovatives Projekt im Bereich der Rohrextrusion verwirklicht.

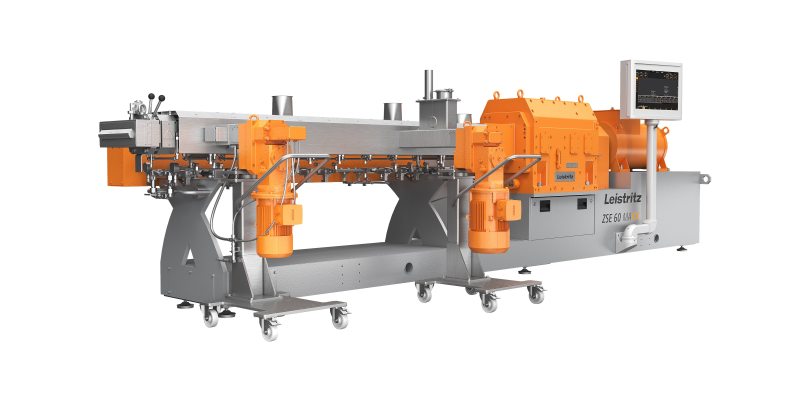

Gleichläufiger Doppelschnecken-Extruder (Bild: Leistritz).

Die Anforderungen und Aufgabenstellung des gemeinsamen Projekts von Hans Weber und Leistritz wurden vom Kunden definiert: Projektumfang war eine PP-3-Schichtrohr-Extrusionsanlage, bestehend aus einem Hauptextruder (gleichläufiger Doppelschneckenextruder) für die hochgefüllte Mittelschicht und zwei Co-Extrudern für die Innen- und Außenhaut sowie einem Mehrschichtkopf.

Die notwendigen Produktionsschritte sollten optimiert werden, die Produktionskosten sinken und CO2 sowie Energiekosten eingespart werden. Ein weiteres Ziel war zudem, mit der neuen Anlage zukünftig flexibel auf mögliche Rezepturänderungen bzw. Marktvorgaben bezüglich der Zuführmaterialien direkt reagieren zu können.

Die neu entwickelte Gesamtanlage ist mit einem gleichläufigen Doppelschnecken-Extruder Typ »ZSE 60 Maxx« der Firma Leistritz und zwei Einschnecken-Extrudern Typ »NE3.30« sowie einem Dreischichtrohrkopf der Hans Weber Maschinenfabrik ausgestattet. Zusammen mit den jeweiligen Gravimetrie- und Dosiersystemen lässt dieses System die Produktionskosten des Kunden deutlich sinken.

Die neue Produktionsanlage im Einsatz (Bild: Hans Weber).

Anstatt zweier Produktionsschritte, der Herstellung eines Compounds und Rohrextrusion, ist beim System von Leistritz und Weber dank intelligentem Inline-Compounding nur noch ein einziger Schritt erforderlich. Das spart in diesem Fall vor allem Produktionszeit und CO2 ein. Der hohe Anteil an Kalziumcarbonat bzw. Bariumsulfat für die hochgefüllte Mittelschicht wird dem Extruder mittels eines gravimetrischen Dosiersystems direkt zugeführt. Durch eine Schmelzepumpe wird der notwendige und stabile Druckaufbau der Schmelze bewerkstelligt.

Die neue Produktionsanlage ermöglicht für den gemeinsamen Kunden eine flexible Produktion mit einer Leistung von bis 650 kg pro Stunde. Damit ist die Herstellung von Rohren mit einem Durchmesserbereich 40…160 mm möglich.