Inline-Messung dreidimensionaler Strukturen

Allgemeine Mess- und Prüfsysteme und Sensoren

Die Methode der Triangulation, bei der Abstände zwischen zwei Punkten über trigonometrische Berechnungen in einem Dreieck bestimmt werden, eignet sich sehr gut zur präzisen Form- und Oberflächenvermessung. Ein neuer 3D-Sensor von Micro-Epsilon erledigt die Aufgabe besonders schnell und genau.

Der neue, besonders präzise 3D-Streifenlichtsensor eignet sich besonders für Inline-Anwendungen zur Geometrie-, Form- und Oberflächenprüfung (Bild: Micro-Epsilon).

Ihren Ursprung hat die geometrische Triangulation als Verfahren in der Geodäsie. Landvermesser haben bereits im Mittelalter ganze Staaten mit Dreiecksnetzen überzogen und so Flächen und Entfernungen bestimmt. Die hochpräzise Abstandsmessung mit optischer Triangulation basiert auf einem ähnlichen Prinzip: Dabei wird ein Lichtpunkt auf eine Oberfläche projiziert und gleichzeitig von einer Sensorzeile unter einem definierten Winkelversatz aufgenommen. Mit dem festen Abstand zwischen Projektor und Sensorzeile sowie der Position des Punktes auf der Sensorzeile lässt sich durch einfache Trigonometrie der Abstand zwischen Sensor und Oberfläche sehr genau bestimmen.

Das Messprinzip der optischen Triangulation lässt sich auch auf zwei oder drei Dimensionen übertragen. Dabei misst der Sensor nicht nur den Abstand zu einem einzelnen Punkt auf einer Oberfläche, sondern es werden die Abstände zu allen Oberflächenpunkten innerhalb des Messfelds simultan erfasst. Statt eines einzelnen Punkts wird dazu eine Folge verschiedener Streifenmuster auf die Oberfläche projiziert. Kameras nehmen das Muster auf, und aus den Daten lässt sich dann eine 3D-Punktewolke berechnen. Nach diesem Prinzip arbeitet der neue 3D-Snapshot-Sensor »surfaceControl 3D 3500« von Micro-Epsilon. Ein Matrixprojektor projiziert die Folge verschiedener Streifenmuster auf die Oberfläche des Messobjekts. Das diffus reflektierte Licht der Muster wird mit zwei Kameras erfasst. Aus den aufgenommenen Bildfolgen und dem Wissen über die Anordnung der beiden Kameras zueinander sowie zum Projektor berechnet der zum Sensor gehörende Rechner die dreidimensionale Oberfläche des Prüfobjekts.

Hohe Präzision

Der neue 3D-Sensor ist in zwei Versionen erhältlich, die entweder eine Fläche von 50 x 80 Millimeter oder von 120 x 75 Millimeter vermessen können. Hervorzuheben ist die Präzision der Messung: Die Genauigkeit der Höhenmessung in z-Richtung liegt je nach Modell bei einem oder zwei Mikrometern, die Wiederholpräzision bei bis zu 0,4 Mikrometern.

Neben der hohen Präzision standen bei der Entwicklung besonders zwei Eigenschaften im Fokus: Da der Sensor vor allem für die Inline-Qualitätskontrolle eingesetzt werden soll, muss die Messung sehr schnell erfolgen; außerdem ist die industrietaugliche Ausstattung wichtig. Hierzu gehört unter anderem die einfache Integration in die Anwendung und passende Schnittstellen. Neben Gigabit Ethernet (GigE-Vision/Genicam) sind auch Profinet, Ethercat und Ethernet/IP möglich. Hinzu kommen vier parametrierbare digitale I/Os, die sich beispielsweise als Trigger oder zur Ausgabe von Sensorzuständen verwenden lassen. Der kompakte vollintegrierte Sensor ist in einem industrieoptimierten Gehäuse untergebracht und kommt mit einer passiven Kühlung aus, wodurch die Schutzart IP67 erreicht wird. Drei Montagebohrungen ermöglichen mit den passenden Zentrierhülsen die reproduzierbare Montage in der Anwendung.

Optimierter Algorithmus

Typische Anwendungen in der Fertigung arbeiten etwa im Sekundentakt. Die Vermessung des Bauteils muss also in einer einzigen schnellen Aufnahme erfolgen. In dieser Zeit darf sich das Messobjekt nicht bewegen. Beim »surfaceControl 3D 3500« sind die Projektion der bis zu 20 verschiedenen Streifenmuster und die Aufnahme durch die beiden Kameras je nach Messaufgabe in etwa 0,2 bis 0,4 Sekunden erledigt. Im Anschluss übernimmt der Rechner die Berechnung der 3D-Punktewolke, das Messobjekt kann dabei bereits weitertransportiert werden, um Platz für das nächste Werkstück zu schaffen. Pro Sekunde kann der Sensor bis zu 2,2 Millionen 3D-Punkte liefern.

Die Verarbeitungszeit zu einer 3D-Punktewolke ist stark von den Messparametern und der Komplexität des Messobjekts abhängig. Dank eines optimierten Algorithmus für die Verarbeitung ist die Punktewolkenberechnung in der Regel nach knapp einer Sekunde abgeschlossen, sodass sich der Sensor für Applikationen der Qualitätssicherung in Fertigungsprozessen eignet, in denen mit entsprechenden Taktraten produziert wird.

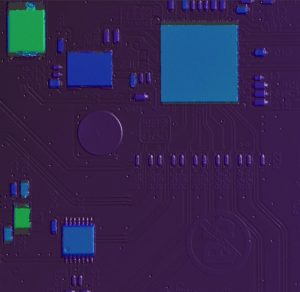

Ein Beispiel hierfür ist die Leiterplattenfertigung, bei der die Ebenheit überprüft wird. Nach der Bestückung lassen sich mit dem neuen Sensor Bestückungsfehler erkennen. Typisch ist der sogenannte Tombstone-Effekt, bei dem sich kleine SMD-Bauteile während des Lötens aufrichten und dadurch nur auf einer Seite kontaktiert werden. Durch die 3D-Oberflächenmessung fällt dies sofort auf, da die Oberflächen von Bauteil und Leiterplatte nicht mehr exakt parallel zueinander sind. Die hierfür notwendige Präzision der Messung von zwei oder drei Mikrometern kann der Sensor sicherstellen. Auch bei dichtbestückten Leiterplatten werden solche Fehlbestückungen zuverlässig und schnell erkannt.

Software-Anbindung

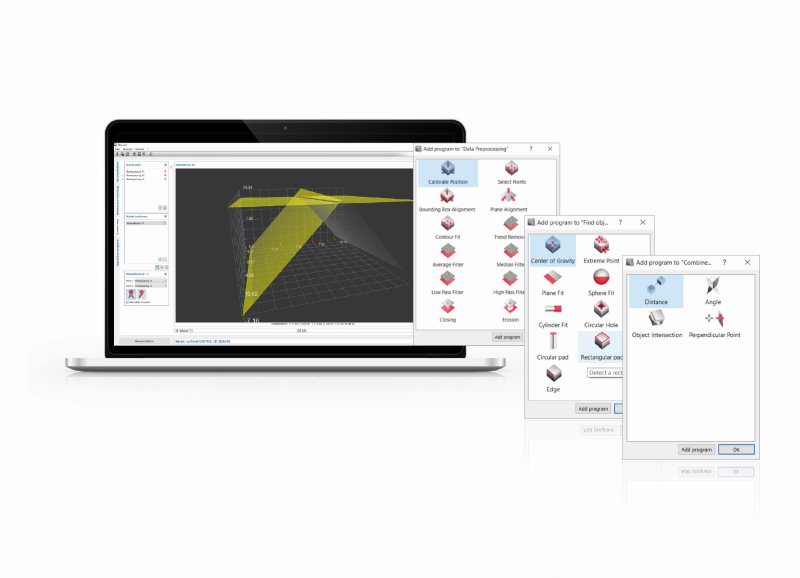

Um den 3D-Sensor zu integrieren, stehen mehrere Möglichkeiten offen. Zunächst ist dies die Software »3D-View«, die ein komfortables Benutzerinterface bereitstellt, mit dem die 3D-Sensoren angesprochen werden können. Die Software ermöglicht eine schnelle Inbetriebnahme und Evaluierung des Sensors. So können Parameter eingestellt und optimiert oder die korrekte Positionierung von Messobjekt und Sensor sichergestellt werden. Die Datenaufnahme kann direkt aus der Software gestartet werden.

Die Software »3DInspect« ist intuitiv zu bedienen und bietet trotzdem einen großen Funktionsumfang (Bild: Micro-Epsilon).

Außerdem liefert Micro-Epsilon zusammen mit dem Sensor die Software »3DInspect« aus, die zur Sensorparametrierung und zur Umsetzung industrieller Messaufgaben dient. Die Software überträgt die Messdaten vom Sensor über Ethernet und stellt diese dreidimensional dar. Fertig definierte Messprogramme vereinfachen die Auswertung der Messdaten. Damit ist diese Software sehr leistungsstark und trotzdem intuitiv zu bedienen.

Umfassende Möglichkeiten für die Detektion und Analyse von Oberflächen hat der Anwender mit der Software »surfaceControl DefMap3D«. Sie beinhaltet alle Komponenten und Verfahren für die Einrichtung, Konfiguration und Auswertung für die Oberflächenprüfung. Der große Funktionsumfang unterstützt gleichermaßen die Analyse von Einzelteilen, die Messung kleiner Serien sowie die robotergestützte Inspektion mehrerer Messfelder.

Sollen eine alternative oder eine eigenentwickelte Bildverarbeitungslösung verwendet werden, steht ein umfangreiches SDK (Software Development Kit) zur Verfügung. Dieses basiert auf den Industriestandards GigE-Vision sowie Genicam und stellt zahlreiche Funktionsblöcke zur Verfügung. Eine C/C++/C#-Bibliothek mit zahlreichen Beispielprogrammen und Dokumentationen unterstützt bei der Softwareentwicklung. Der Zugriff auf den Sensor über GigE-Vision ist auch ohne SDK mit einer Genicam-konformen Software von Drittanbietern möglich.

Inline-Qualitätskontrolle

Den neuen 3D-Snapshot-Sensor kennzeichnet vor allem die Kombination aus hoher Präzision und Geschwindigkeit aus. Mit seiner kompakten Bauform ist er damit besonders für den Einsatz in der Inline-Qualitätskontrolle geeignet.

Die Inspektion von Leiterplatten in der Elektronikfertigung ist eine der häufigsten Anwendungen für den Sensor (Bild: Micro-Epsilon).

Dazu gehört etwa die 3D-Vermessung von Anschraubflächen auf komplexen Bauteilen, bei denen es auf den Abstand der Bohrungen und die Koplanarität ankommt. Bei Spritzgussteilen können Formabweichungen der Oberfläche an den Stellen detektiert werden, an denen auf der Rückseite Befestigungsstege aufgespritzt sind. Eine weitere, sehr häufig vorkommende Anwendung ist die Überprüfung von Leiterplatten in der Elektronikfertigung – sowohl vor als auch nach der Bestückung.