Spritzguss zylindrischer Komponenten

Heißkanalwerkzeuge und Heißkanalnormalien (Hotrunner)

Mold-Masters hat eine neue Technologie entwickelt, die die Kernverschiebung in zylindrischen, mittig gespritzten Komponenten mit einem aggressiven Fließlängen-zu-Wandstärkenverhältnis minimiert.

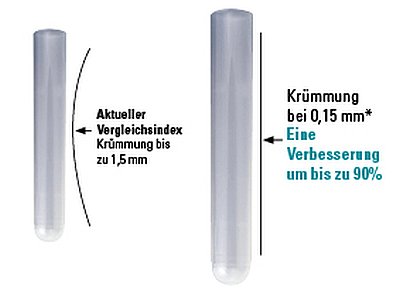

Ergebnisse bei Blutröhrchen 13 x 100 mm, Werte bei anderen Produkten können abweichen. Links das herkömmliche Kanaldesign, rechts das neue (Grafik: Mold-Masters).

Beispiele für infrage kommende Komponenten sind Blutröhrchen, Schutzkappen, Hülsen und andere ähnliche Teile aus der medizinischen und kosmetischen Industrie sowie der Schreibwarenbranche. Diese Technologie ist nur mit Heißkanalsystemen in Kombination mit der »iFlow«-Verteilertechnologie des Unternehmens verfügbar.

Typischerweise führen Heißkanalverteiler die Schmelze zum Düseneinlass von einer Seite zu. Die Schmelze bewegt sich mit ungleicher Geschwindigkeit durch die Düsenbohrung, was zu einer unsymmetrischen Füllung der einzelnen Kavitäten und damit zu einer ungleichen seitlichen Belastung des Kerns führt. Die daraus resultierende Kerndurchbiegung wirkt sich auf die Teilequalität aus. Die ungleichen Wandstärken der Bauteile können zu »gebogenen Teilen« führen.

Kernverschiebung wird eliminiert

Die »iFlow«-Verteiler verfügen über ein gelötetes 2-Komponenten-Verteilerdesign, das entsprechende Flexibilität bei der Designoptimierung bietet. Die Verteiler ermöglichen es, spezielle Schmelzeflussgeometrien, Fließwegoptionen und Angusskanäle zu integrieren, die mit standardmäßig gebohrten Verteilern bisher nicht möglich waren. Mit den »iFlow«-Verteilern kann die neue Technologie des Kanaldesigns einbezogen werden, die den Düseneinlass von mehreren Seiten speist. Da diese Technologie laut Herstellerangabe die Kernverschiebung praktisch eliminiert, wird die Durchbiegung des Kerns bei Formteilen minimiert.

Diese neue Technologie kam laut Mold-Masters erstmals in der Medizinbranche zum Einsatz. Dort wurde sie sehr erfolgreich bei mehreren Anwendungen für Blutröhrchen (13 x 100 mm und 16 x 100 mm) eingesetzt. Bei der Variante 13 x 100 mm konnte der Kernversatz um bis zu 90 % reduziert werden (nur 0,15 mm). Neben der verbesserten Teilequalität, die einen großen Einfluss auf die konzentrische Weiterverarbeitung der Teile hat, konnte die Produktivität durch verkürzte Zykluszeiten gesteigert werden. Haltezeit und Druck müssen zur Kompensation der Kernverschiebung nicht mehr erhöht werden.