Compoundieranlagen: Gleichmäßig hohe Qualität bis zum Chargenwechsel

Maschinen allgemein

Bereits kurz nach Marktankündigung konnte eine neue Compoundieranlage von Hersteller Buss im produktiven Betrieb eingesetzt werden, wo sie dank hoher Prozesskonstanz für eine gleichmäßig hohe Produktqualität sorgt.

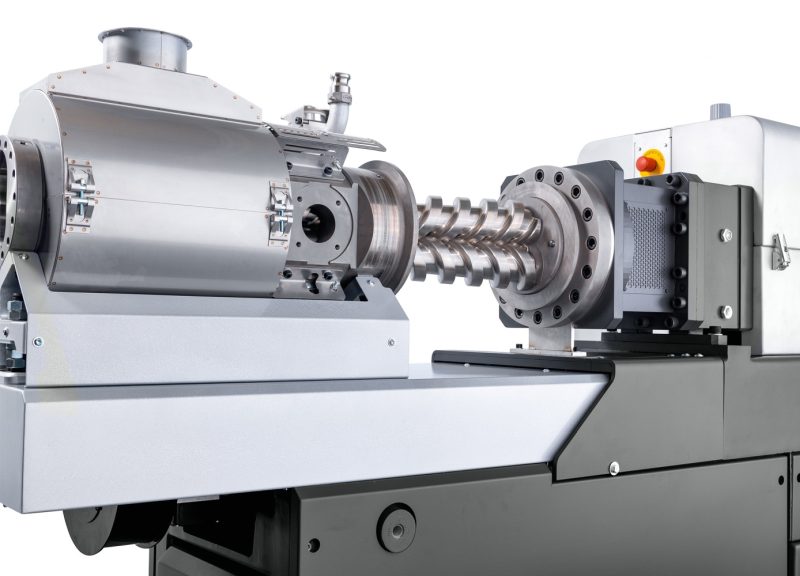

Der schonende und dennoch stringente Druckaufbau in der zweiwelligen, konischen Austragseinheit trägt maßgeblich zur hohen Prozesskonstanz und gleichmäßigen Produktqualität bei (Bild: Buss AG).

Im Vorfeld der K-Messe im Jahr 2019 wurde der Kunststoffindustrie ein Ko-Kneter des neuen Typs »Compeo 88« von Buss angekündigt. Kurze Zeit später befand sich ein erstes Modell der Maschine bereits im industriellen Einsatz. Der erste Anwender ist ein multinational aktiver Masterbatch-Hersteller, der bereits seit Ende Oktober 2019 Farbmasterbatches damit produziert. Der Maschinenhersteller hatte die Schneckenkonfiguration vorab in seinem Technikum für diesen speziellen Einsatz optimiert – ein Service, der allen Anwendern mit ihren individuellen Anforderungen zur Verfügung steht. So konnte die Inbetriebnahme innerhalb von nur einer Woche erfolgen.

Der Anwender hatte sich nach umfassenden Versuchsreihen auf unterschiedlichen Compoundiersystemen für die neue Maschine entschieden. Ein ausschlaggebender Grund war die besonders effiziente Dispergierung der masterbatchtypischen hohen Anteile an Flüssigkomponenten und Farbpigmenten. Dabei können die flüssigen Zuschlagstoffe sowohl zusammen mit der Vormischung im freien Fall über den großflächigen Einlauf eingespeist als auch über Einspritzbolzen direkt in die Schmelze zudosiert werden. Mitentscheidend war die gleichmäßige Scherung im Verfahrensteil, die Temperaturspitzen verhindert und dadurch eine exakte Temperaturführung knapp oberhalb der Geliertemperatur des empfindlichen Trägermaterials ermöglicht.

Auch der schonende und dennoch stringente Druckaufbau in der zweiwelligen, konischen Austragseinheit trägt maßgeblich zum Erreichen des gesteckten Zieles bei – hohe Prozesskonstanz und dadurch eine gleichmäßig hohe Produktqualität bis zum Chargenwechsel. Dieser erfolgt aufgrund der für die Masterbatch-Herstellung typischen Vielzahl kleiner Lots mit unterschiedlichsten Rezepturen und Farben gegebenenfalls sehr häufig. Daher waren die Modularität, Zugänglichkeit und Reinigungsfreundlichkeit der Maschine weitere zentrale Aspekte für den Kaufentscheid. Dazu erläutert Dr. Philip Nising, CEO der Buss-Gruppe: »Der Kunde kam 2017 mit seiner anspruchsvollen Compoundieraufgabe auf uns zu. Dank der offenen und zielstrebigen Zusammenarbeit konnte in kurzer Zeit eine Lösung gefunden werden, die beide Seiten gleichwohl überzeugte. Das »Compeo«-System erwies sich dabei als die geeignete Basis für die Kombination aus schonender Dispergierung und schonendem Druckaufbau im flexiblen Konti-Verfahren.«

Lösung für eine kontinuierliche Produktion

François Loviat, Leiter Prozess bei Buss, ergänzt: »Mit dem Einsatz der Maschine folgt dieser Hersteller dem wachsenden Branchentrend, vom traditionellen diskontinuierlichen Batchverfahren auf eine moderne, kontinuierliche Produktion umzustellen, denn diese steht dank bestmöglicher Regelbarkeit für eine sehr hohe Gleichmäßigkeit des Ergebnisses und generell für eine erhöhte Zeit- und Kosteneffizienz. Unsere im rauen Produktionsalltag bewährten Compoundiersysteme sind darauf ausgelegt, diesen Übergang – wie bei diesem aktuellen Beispiel – naht- und reibungslos zu vollziehen. Dies bestätigt uns auch der dort zuständige Projektleiter, der neben den Mischeigenschaften und der Performance die einfache, intuitive Bedienung der Anlage besonders hervorhebt.«

Der Maschinenhersteller hatte die Baugrößen »Compeo 88« und »110« zur K-Messe im Jahr 2019 ergänzend zur bereits früher in den Markt eingeführten Pilotlinie »55« vorgestellt. Diese drei Compoundiersysteme für Kunststoffe und Elastomere sind mit Verfahrenslängen von 13 L/D bis 25 L/D erhältlich, wobei die Typenbezeichnung jeweils den Schneckendurchmesser in Millimetern angibt. Typische Durchsätze liegen bei der Verarbeitung von Thermoplasten bei 150 bis 300 Kilogramm pro Stunde (Typ »55«), 600 bis 1200 Kilogramm pro Stunde (Typ »88«) und 1200 bis 2400 Kilogramm pro Stunde (Typ »110«). Mit einer Verfahrenslänge von 25 L/D ist die Maschine des Typs »88« für die Aufbereitung von Schwarz- oder Farbmasterbatches optimiert, wobei sie bedarfsweise mit ein oder zwei zusätzlichen Seitendosierungen ausgerüstet werden kann.