Spritzgießmaschinen: mit klaren Standards schneller wachsen

Spritzgießmaschinen

Mehr Effizienz und Sicherheit, höhere Flexibilität und schnellere Industrialisierung – vor allem diese Argumente standen für Ypsomed im Mittelpunkt, im Zuge seiner Expansion die Produktionsprozesse zu vereinheitlichen. Dabei nimmt der Spritzgießmaschinenlieferant Engel eine Schlüsselrolle ein.

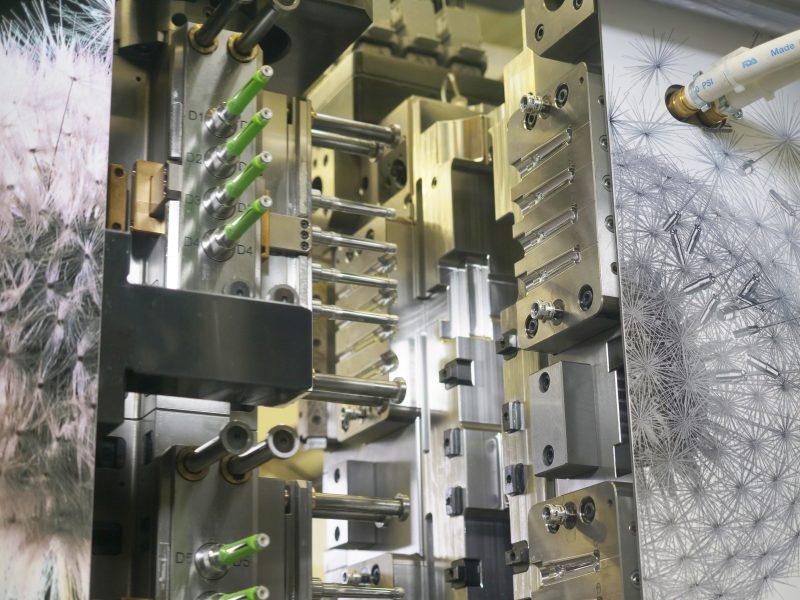

Blick in das zuletzt in Schwerin eingerichtete Produktionswerk, ausgerüstet mit vollelektrischen Spritzgießmaschinen nach der Plattformstrategie (Bild: Ypsomed).

Die Zahl der an Diabetes erkrankten Menschen steigt weltweit jährlich um neun Prozent. Für Ypsomed, einem führenden Entwickler und Hersteller von Injektions- und Infusionssystemen für die Selbstmedikation, bedeutet dies einen steigenden Absatz. Das Unternehmen mit Hauptsitz in Burgdorf in der Schweiz setzt daher seinen weltweiten Expansionskurs konsequent fort. Zuletzt wurde im norddeutschen Schwerin ein neues Werk für Spritzguss und Montage errichtet. An seinen weltweiten Standorten produziert das Unternehmen für namhafte Pharmahersteller Pens, Autoinjektoren und Pumpensysteme zur Verabreichung von flüssigen Medikamenten wie beispielsweise Insulin. Lange Zeit bestand der globale Spritzgießmaschinenpark aus Maschinen unterschiedlicher Typen und Marken. »Das passte mit unserer Expansionsstrategie nicht mehr zusammen«, berichtet Frank Mengis, Chief Operating Officer (COO) von Ypsomed. Vor fünf Jahren fiel deshalb die Entscheidung zur Standardisierung. »Ziel der neuen Plattformstrategie ist es, Effizienz, Sicherheit und Qualität weiter zu steigern und auch die Prozesse zu vereinfachen.«

Mit dem hohen Automatisierungsgrad stellt die Produktion von Injektionspens hohe Anforderungen an die Präzision der Spritzgießverarbeitung (Bild: Ypsomed).

Weltweite Maschinenbestellungen »von der Stange«

»Die Standardisierung entwickelt sich in der Medizintechnikindustrie zu einem Trend, und das nicht nur bei den Big Playern«, beobachtet Christoph Lhota, Leiter der Business Unit Medical des Spritzgießmaschinenbauers und Systemlösers Engel. »Ypsomed ist hierfür beispielgebend. Wir haben schon zu einem sehr frühen Zeitpunkt gemeinsam alle Spezifikationen bis ins Detail definiert, intensiv am Lastenheft gearbeitet und dieses dann konsequent umgesetzt.« Mehr als 100 vollelektrische »e-motion«-Spritzgießmaschinen von Engel wurden auf dieser Basis bislang für die weltweiten Standorte geliefert. Die Schließkräfte variieren von 800 über 1600 bis hin zu 2800 Kilonewton, doch ansonsten gleicht eine Maschine der anderen. Bei der Auswahl der Optionen wurde in die Zukunft gedacht. Nicht alle Maschinen nutzen von Beginn an das gesamte Spektrum. Ziel war es vielmehr, spätere Nachrüstungen und die damit verbundenen Requalifizierungen zu vermeiden. Auf diese Weise spart die Plattformstrategie im laufenden Betrieb viel Geld und Zeit: Jede Änderung, die nicht über das Change Management laufen muss, steigert die Effizienz.

»Wir können jetzt an allen Standorten weltweit Spritzgießmaschinen quasi von der Stange bestellen«, sagt Mengis. »Der größte Vorteil aber ist die schnelle Industrialisierung. Die Qualifizierungspläne sind für alle neuen Maschinen identisch. Damit bringen wir neue Maschinen und neue Prozesse deutlich schneller in die Serie.« Mit den vollelektrischen »e-motion«-Hochleistungsmaschinen sichert sich das Unternehmen eine hochpräzise Null-Fehler-Produktion – eine wichtige Voraussetzung für wettbewerbsfähige Stückkosten und die störungsfreie weitere Verarbeitung der Spitzgießteile. Ein Pen beispielsweise besteht – je nach Modell – aus 11 bis 15 Teilen, die vollautomatisiert montiert werden.

Automatisierung auf kleinster Fläche

Die Spritzgießmaschinen machten den Anfang. Inzwischen hat Ypsomed auch für die Automatisierung der Spritzgießprozesse mit der Standardisierung begonnen. »Wir haben mit Engel bei den Maschinen sehr gute Erfahrungen gemacht und sind ein eingespieltes Team«, betont Mengis. »Deshalb haben wir uns entschieden, auch für die Automatisierung der Spritzgießprozesse Engel als Partner zu nehmen.« Die Spritzgießmaschinen werden jetzt mit »viper«-Linearrobotern ausgerüstet. Zudem spielt die neue »compact cell«, die erstmalig auf der K 2019 präsentiert wurde, eine Schlüsselrolle. Bei deren Entwicklung setzte auch der Maschinenbauer auf Standardisierung. Durch ihren standardisierten Aufbau macht die neue Automatisierungszelle die Integration der unterschiedlichen Automatisierungskomponenten sowie weiterer Downstream-Prozesseinheiten besonders einfach. Sie umschließt alle Komponenten und ist dabei deutlich schmaler als eine Standard-Schutzumwehrung.

Die »compact cell« umschließt alle Automatisierungskomponenten und ist dabei schmaler als eine Standard-Schutzumwehrung (Bild: Engel).

Einheitliche Logik für eine einfachere Bedienung

Auch die Automatisierungszellen werden identisch ausgeführt, um eine größtmögliche Flexibilität zu erreichen. Damit nicht bei jedem Werkzeugwechsel auch die Peripherie umgerüstet werden muss, integrieren die Zellen sowohl für frei fallende Teile als auch für die Softablage mittels Roboter alle notwendigen Komponenten. Frei fallende Teile wie Nadelhalter, die in Millionenstückzahlen produziert werden, werden über ein Förderband und eine Dreiwegeweiche direkt in Boxen transferiert. Für die Gehäuseteile, die vom Roboter aus den Kavitäten entnommen werden, stellt die Zelle Trays in zwei unterschiedlichen Größen bereit. Boxen- und Traywechsel erfolgen automatisch.

Ungeachtet des hohen Integrationsgrads stellt die Automatisierungszelle sicher, dass sich die Maschinenbediener jederzeit schnell Zugang zum Werkzeugraum verschaffen können. Beim Öffnen der Zelle werden Boxen- und Traywechsler zur Seite geschoben. Die Prozesseinheiten für Schüttgut und Softablage sind übereinander angeordnet. Auf diese Weise hält die Zelle die Automatisierung sehr kompakt. »Wo heute fünf Fertigungszellen stehen werden es nach dem Umstieg auf die standardisierten Automatisierungszellen sechs Anlagen sein«, berichtet Trachsel. Besonders im Reinraum verbessert sich damit die Kosteneffizienz deutlich.

Ein weiterer Vorteil der Standardisierung mit Engel-Systemlösungen ist die einheitliche Bedienlogik über die gesamte Fertigungszelle. Die Roboter und weiteren Automatisierungseinheiten sind vollständig in die »CC300«-Steuerung der Spritzgießmaschinen integriert. Damit lässt sich der Gesamtprozess über das Maschinendisplay einstellen und beobachten. Die Produktionsmitarbeiter müssen sich für die Automatisierung nicht in eine weitere Steuerungsphilosophie einarbeiten. Mit dem Trend zu einer immer höheren Komplexität der Produktionsprozesse gewinnt dieser Aspekt zunehmend an Bedeutung. Eine einfache Bedienung reduziert das Fehlerrisiko und macht es umso einfacher, eine konstant hohe Qualität zu produzieren.

Digitalisierung treibt Trend zu servoelektrischen Werkzeugen

Auf der K-Messe wurde die Automatisierungszelle bereits mit einer Medical-Anwendung präsentiert. Auf einer Spritzgießmaschine wurden Gehäuseteile für medizinische Geräte produziert. Die technologische Neuerung liegt bei dieser Anwendung in der Aufsplittung des Spritzgießprozesses in zwei Komponenten mit dem Ziel, kürzere Zykluszeit zu erreichen. Da die Wanddicke der zylindrischen Geräte aus Stabilitätsgründen nicht reduziert werden kann, eröffnet nur der Zweikomponentenprozess die Chance auf eine kürzere Kühl- und damit Zykluszeit. In einem 8-fach-Werkzeug in Vario-Spinstack-Technologie wird zunächst der Basiskörper aus Polypropylen geformt. Die zweite Position dient zum Kühlen und in der dritten wird eine weitere Schicht Polypropylen aufgespritzt, da zwei dünne Schichten in Summe schneller abkühlen als eine dicke. Entnommen werden die Teile in der vierten Position aus dem geschlossenen Werkzeug parallel zum Spritzgießprozess, was einen zusätzlichen Beitrag zur sehr kurzen Zykluszeit leistet.

Servoelektrische Werkzeuge werden vor allem in der Medizintechnik stärker nachgefragt. Ein Treiber hierfür die die Digitalisierung der Fertigungsprozesse (Bild: Engel).

Das Zweikomponenten-Präzisionswerkzeug wird in dieser Anwendung vollständig servoelektrisch angetrieben, wobei eine von Engel neu entwickelte Software zum Einsatz kommt. Diese sorgt dafür, dass sich die servoelektrischen Bewegungen, zum Beispiel der Kernzüge, genauso steuern lassen wie hydraulische. Damit kann der Anwender ohne Zusatzqualifikationen die servoelektrischen Bewegungen selbst programmieren. Vorreiter für den verstärkten Einsatz servoelektrischer Werkzeuge ist die Medizintechnik. Die Gründe liegen in der besonders hohen Präzision der Bewegungen, der kompletten Ölfreiheit und immer öfter in der Digitalisierungsstrategie, denn servoelektrische Motoren bieten mehr Möglichkeiten für die Überwachung qualitätskritischer Prozessparameter, um Störungen, Stillstände und anstehende Wartungsarbeiten früh detektieren zu können. Ähnlich wie es bei Spritzgießmaschinen intelligente Assistenzsysteme leisten, wird es auch beim Werkzeug in Zukunft möglich sein, kritischen Zuständen entgegenzuwirken, noch bevor Ausschuss produziert wird oder ein Schaden entsteht.

Chancen von Big Data und KI stärker nutzen

Assistenz und künstliche Intelligenz halten zunehmend Einzug in die Spritzgießproduktion. Sind die Systemwelten von Spritzgießmaschine und Werkzeug bislang noch voneinander getrennt, wird es in Zukunft möglich sein, die Datenwelten miteinander zu verschmelzen. Auch bei Ypsomed ist das ein großes Thema. Die Standardisierung ist dort in der Digitalisierungsstrategie bereits verankert. Um die Chancen von Big Data und künstlicher Intelligenz stärker nutzen zu können, arbeitet das Unternehmen daran, die IT-Systeme der einzelnen Abteilungen immer stärker miteinander zu verknüpfen. Die Menge der generierten Daten steigt an, aber die Nutzung der Daten noch nicht. Ein Ausschöpfen dieses Potenzials kann die Qualität der Produkte und zugleich die Effizienz der Fertigungsprozesse noch weiter steigern.