Von der Rüstzeitoptimierung bis zur autonomen Maschinenlaufzeit

Montage und Handhabung

Statt um reduzierte Rüstzeiten geht es heute bei der Automation von Hermle-Werkzeugmaschinen um noch höhere autonome Laufzeiten. Dazu gibt die Digitalisierung weitere Impulse.

Variable Speicheroptionen – das Robotersystem kann mit unterschiedlichen Speichermodulen ausgestattet werden. (Bild: Hermle).

Im Jahr 1998 stellte Dietmar Hermle, heute Vorsitzender des Aufsichtsrats der Maschinenfabrik Berthold Hermle AG, die Weichen für das vielfältige Automationsprogramm der 5-Achs-Bearbeitungszentren: Er forderte eine eigene Lösung, mit der das Unternehmen die Anwender von der Erstauslegung bis zum Service über die Gewährleistungszeit hinaus komplett betreuen kann – eben alles aus einer Hand, ohne fremde Schnittstellen. Es wurde daraufhin ein Tochterunternehmen aufgebaut, die HLS Hermle Systemtechnik GmbH, das neben Individuallösungen integrierte Roboteranlagen für die vollautomatische Teilefertigung konzipiert und baut. Aus zunächst sechs Mitarbeiterinnen und Mitarbeitern wurden mittlerweile beinahe hundert.

Das Ziel war es anfangs, Rüstzeit zu sparen. Um hauptzeitparalleles Rüsten zu ermöglichen, wurde ein erster Palettenwechsler entwickelt. Während ein Werkstück bearbeitet wird, kann ein weiteres vorbereitet und aufgespannt werden. Sobald die Maschine fertig ist, tauscht das System die Paletten aus. Die Maschine ist innerhalb kurzer Zeit bereit für den nächsten Bearbeitungszyklus. Was mit einer Palette funktioniert, geht auch mit mehreren, und so wurde der Wechsler um Speichermodule ergänzt. Statt zwei konnten nun bis zu 18 Paletten nacheinander abgearbeitet werden, was die Laufzeiten der Präzisionsmaschinen deutlich verlängerte.

Einstieg in Robotertechnik

Um noch produktiver zu arbeiten, brauchte es ein anderes Prinzip: Vor 15 Jahren präsentierte das Unternehmen ein erstes Robotersystem. Dies war ein großer Schritt in Richtung systemischer Neutralität, die es bei den Palettenwechslern nicht gab. Das bedeutet, dass die Roboteranlagen an fast jeder Hermle-Maschine eingesetzt werden können. Kommt eine Roboteranlage zum Einsatz, kreiert sie autonome Laufzeit, denn im Gegensatz zum einfachen Palettenwechsler kann der Roboter neben dem Paletten- auch das Teile- und Werkzeughandling übernehmen. Damit wurde der Palettenwechsler jedoch nicht überflüssig, denn für große, schwere Werkstücke ist er bis dato alternativlos. Während die vielseitigen Roboter bis zu 420 Kilogramm bewegen können, trägt der Palettenwechsler »PW 3000« bis zu drei Tonnen – er ist speziell für die Maschinenbaureihen »C 52 U« und »C 62 U« ausgelegt.

Das Programm an Palettenwechslern wuchs parallel zu den Produktlinien. Sobald eine neue Maschine auf den Markt kam, wurde auch der passende Wechsler entwickelt. Für die ersten Jahre war das eine logische Herangehensweise, doch es kam der Zeitpunkt, zu dem das Maschinenprogramm weitestgehend stand und der Wettbewerb stieg – Drittanbieter für Automationslösungen drängten auf den Markt und damit wuchs der Kostendruck.

Reif für ein neues Konzept

Um den Anwendern einen wirtschaftlichen Einstieg in die Automation zu ermöglichen, suchte das Unternehmen eine Lösung, die an mehrere Maschinen passt, um sie effizient in Serie produzieren zu können. Zudem sollte sie Platz für noch mehr Paletten bieten und intuitiv zu bedienen sein. Darüber hinaus durfte die Zugänglichkeit zum Bearbeitungszentrum nicht einschränkt werden, damit Anwender die Anlage auch manuell bedienen können, um auch Rohlinge bearbeiten zu können, die zu schwer für das Handhabungssystem sind. Denn das limitierende Element beim Bauteilgewicht ist immer die Automation, nicht die Maschine. Die Lösung wurde im Jahr 2017 vorgestellt: das »HS flex«-System.

Bild 8 -30815.jpg

Das »HS flex«-System ermöglicht den wirtschaftlichen Einstieg in die Automation (Bild: Hermle).

Dieses flexible Handlingsystem passt an sechs Maschinentypen und ist daher im Gegensatz zu den herkömmlichen Palettenwechslern wirtschaftlicher zu fertigen. Bis zu zwei Speichermodule in Regalbauweise bieten Platz für maximal 40 Paletten. Das System wird frontseitig an das jeweilige Bearbeitungszentrum adaptiert – bedingt durch die Gantry-Bauweise. Die Zugänglichkeit zum Arbeitsraum für manuelle Tätigkeiten wird dadurch nicht eingeschränkt, denn der Zwischenraum ist großzügig gestaltet. Eine Flügeltür verschließt im Einricht- und Automatikbetrieb den Zugang für das Bedienpersonal. Für die intuitive Bedienung und Steuerung programmierte das Unternehmen das »Hermle Automation-Control-System (HACS)«. Die Software berechnet Laufzeiten und Werkzeugeinsätze voraus und bietet einen Überblick über das System, Arbeitspläne, Paletten, Aufgaben, Werkzeuge und mehr. Die Software wurde so konzipiert, dass organisatorische Stillstände reduziert werden. Jüngstes Mitglied des Automatisierungsangebots ist das Handlingsystem »HS flex heavy«. Das im Jahr 2020 vorgestellte System ist für Bauteilgewichte von bis zu 1200 Kilogramm ausgelegt und ermöglicht die Automatisierung von vier Maschinenmodellen, darunter erstmalig auch die der »C 650«.

Auch wenn die Palettenwechsler noch höhere Gewichte handhaben können, entsprechen sie nicht mehr ganz der aktuellen Philosophie. Beim Palettenwechsler ging es hauptsächlich ums hauptzeitparallele Rüsten. Der Faktor Produktivität ist jedoch in den vergangenen Jahren immer wichtiger geworden. Heute ist es Ziel, autonome Laufzeiten zu kreieren, abgekoppelt vom Personal. Das gelingt nur mit flexiblen Systemen, die genügend Speicherkapazität bieten. Die Frage, ob ein »HS flex«-System oder eine Roboteranlage sinnvoller ist, hängt vom Anwendungsfall ab. Ein Roboter kann mehrere Bearbeitungszentren bedienen und ermöglicht damit eine Verkettung von Anlagen. In Kombination mit Matrizenspeichern und Palettenmagazinen wird so deutlich mehr Kapazität geschaffen. Zudem erreichen die Handlingsysteme und Roboteranlagen Maschinenlaufzeiten zwischen 5000 und 7000 Stunden pro Jahr, beim Robotersystem aber mit deutlich weniger Personaleinsatz.

Individuell und flexibel

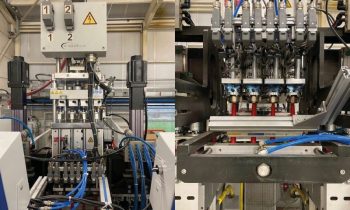

Das Roboterprogramm der HLS Systemtechnik reicht mittlerweile vom Robotersystem für kleine Paletten und Bauteile (»RS 05-2«) bis zum System mit einem Transportgewicht bis zu 420 Kilogramm (»RS 3«). Dank wechselbarer Greifer können die Roboter sowohl Paletten als auch Werkstücke und Rohlinge, bevorratet in Matrizen, handhaben. Anwender erhöhen so ihre Fertigungstiefe und steigern ihre Kapazität, ohne Personal aufbauen zu müssen. Die Anlagen sind individuell auf die Anforderungen zugeschnitten und werden über das Steuerungstool »Soflex« bedient. Soll ein Roboter mehr als drei Maschinen versorgen, wird eine Linearachse eingesetzt. Sie schafft genügend Bewegungsfreiheit, um auch Messmaschinen und Reinigungsanlagen in die Automation zu integrieren.

Linear verkettet: Ein Roboter bedient mehrere 5-Achs-Bearbeitungszentren und sorgt so für eine hohe Produktivität und Flexibilität (Bild: Hermle).

Die Zukunft geht zu mehr Flexibilität und Autonomie im Werkstück- und Werkzeughandling. Die Automation hört nicht mehr am Rüstplatz auf, sondern verlässt die Grenze des eigentlichen Bearbeitungsprozesses: Fahrerlose Transportsysteme (FTS) liefern Werkstücke oder Werkzeuge autonom zu, Roboter übernehmen das Bestücken der Paletten und liefern am Ende das fertige Bauteil ab. Die Vernetzung und Digitalisierung spielt hierbei eine wichtige Rolle. Über das ERP-System erhält die Robotersteuerung die Informationen zu Aufträgen und Terminen. Während die Software für die Anlagensteuerung die Aufgaben auf die einzelnen Maschinen verteilt und Rohmaterial anfordert, sorgt das Flottenmanagement dafür, dass die FTS die Materialien rechtzeitig anliefern. Den ersten Schritt in Richtung Zukunft ist Hermle bereits gegangen: Bei einem Hersteller verknüpft der Gosheimer Maschinenbauer seine Roboteranlage mit den fahrerlosen Transportsystemen. Diese sorgen für eine automatisierte Werkstück- sowie Werkzeugbereitstellung – just in time.