Kaffeekapseln geschmackvoll verpackt

Schweißmaschinen

In Kaffekapseln spielt das integrierte Filtervlies eine wichtige Rolle. Fürs passgenaue Zuschneiden der kleinen Filter und ihre Befestigung in der Kapsel bieten sich Schneid- und Schweißsysteme an, die mit Ultraschall arbeiten. Wirtschaftliche, technische und nicht zuletzt auch ästhetische sowie kulinarische Gründe sprechen für diese Wahl.

Kaffeekapseln sind bei Verbrauchern vor allem wegen ihres vollmundigen Geschmacks und der unkomplizierten Zubereitung sehr beliebt. Bild: Telsonic

Beim Ultraschallschneiden und -schweißen kommen Frequenzen im Bereich von 35 Kilohertz zum Einsatz. Erzeugt werden sie durch einen Piezokonverter, der eine Sonotrode in eine hochfrequente Schwingung versetzt, die in Resonanz besonders wirkungsvoll ist und dabei gleichzeitig wenig Leistung benötigt. So entstehen bei geringer thermischer Belastung von Produkt und Umgebung entweder saubere Schnitte oder hochfeste Fügeverbindungen. Bei Letzteren werden durch die akustischen Schwingungen die Moleküle der zu verbindenden Teile ebenfalls in Schwingung versetzt, was an den Kontaktstellen Wärme erzeugt, die die Materialgrenzen aufbricht und die Materialien miteinander verschmilzt. Von den Vorteilen der Ultraschalltechnik konnte sich auch der Verpackungsspezialist TME SpA überzeugen, der unter anderem Verpackungslinien für Kaffeekapseln fertigt.

Die Vliesstoffe für die am Boden der Kaffeekapseln integrierten Filter müssen heute wirtschaftlich in großen Stückzahlen und prozesssicher gefertigt werden. Mechanische Trenn- und Fügeverfahren erwiesen sich hier genauso wenig praxisgerecht wie Lasertechniken. Beim Trennen beispielsweise waren die Ränder der Filter oft fransig oder angeschmolzen, was zwar die Funktion der Filter nicht beeinträchtigte, aber der Ästhetik und teilweise sogar dem Geschmack abträglich war. Zudem waren die gewünschten kurzen Taktzeiten kaum realisierbar. Vor allem Laserverfahren erwiesen sich zudem als kostenintensiv, da zusätzliche Absaughauben für die Verbrennungsgase installiert werden mussten. Im Gegensatz dazu überzeugen die zum Trennen und Fügen eingesetzten Ultraschallsysteme sowohl in technischer als auch in ökonomischer Hinsicht.

Fürs passgenaue Zuschneiden der kleinen Filter und ihre Befestigung an der Kapsel sorgen Ultraschallschneid- und -schweißsysteme von Telsonic. Bild: Telsonic

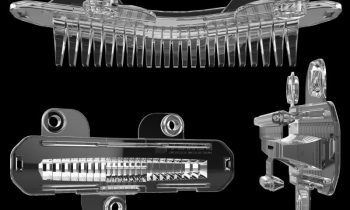

Das Filtervlies besteht aus mehreren Schichten. Im ersten Schritt werden die einzelnen Schichten der Vliesfolie miteinander verbunden und gleichzeitig Filtervliese mit Ultraschall ausgeschnitten. Dieses als Cut-and-Seal oder Trennschweißen bezeichnete Verfahren übernehmen 14 Sonotroden der Telsonic AG, die ebenso wie die daruntersitzenden Schweißambosse auf die Applikation abgestimmt sind. Der Trennschweißprozess dauert lediglich 200 Millisekunden und ist sauber sowie umweltfreundlich, da kein Schneidmedium notwendig ist. Es gibt keinen Materialverlust, keine Späne und keine Verbrennungsgase wie beim Laserschneiden. Die Schnittkanten sind glatt und sauber, wodurch eine Nachbearbeitung unnötig ist. Obendrein ist Ultraschallschneiden auch noch leise, es sind also keine Lärmschutzmaßnahmen erforderlich.

Bei diesem Ausstanzprozess per Cut-and-Seal-Verfahren werden die Filter auch gleich passgenau in den Kapseln platziert und im nächsten Schritt fest mit der Kapsel verbunden, ebenfalls mithilfe von Ultraschall. Auch an dieser Station sind 14 Schweißsonotroden parallel eingesetzt, die mit ähnlicher Geschwindigkeit arbeiten wie das Cut-and-Seal-Verfahren und ebenso saubere Ergebnisse liefern. Dadurch können auf der Anlage pro Minute 800 Kaffeekapseln gefertigt werden. Der Prozess ist zuverlässig und sicher, da das Ultraschallverfahren nur von wenigen Parametern abhängt, die sich einfach einstellen und überwachen lassen. Die Parameter sind Schweißenergie, -kraft und -zeit sowie die maximale Leistung.

Leicht integrierbar

Das Ultraschall-Equipment besteht jeweils aus vier Komponenten, die sich leicht in die Produktionslinie der Kaffeekapseln integrieren lassen: dem Ultraschallgenerator, der die elektrischen Hochfrequenzschwingungen erzeugt, dem Konverter, der diese in mechanische Schwingungen umwandelt, einem Booster zur Verstärkung der Amplitude und der Sonotrode. Letztere leitet die mechanischen Schwingungen ins Werkstück ein. Konverter, Booster und Sonotrode sind mechanisch fest miteinander gekoppelt und akustisch in Resonanz aufeinander abgestimmt. Dem Generator kommt eine Schlüsselfunktion zu, da er nicht nur die elektrischen Hochfrequenzschwingungen erzeugt, sondern auch die Verbindung zur übergeordneten Automatisierungstechnik übernimmt. Über moderne Bussysteme können zum Beispiel Schweißparameter angepasst und Resultate in Echtzeit ausgelesen werden. Bei der Produktionsanlage für die Kaffeekapseln beispielsweise geschieht das über Ethercat und die Daten werden für statistische Auswertungen genutzt. Die externe Sollwert-Vorgabe für Amplitude, Zeit, Energie und maximale Leistung sowie Soft-Start für große Sonotroden und Frequenz-Autotuning sind weitere Eigenschaften, die für eine hohe Prozessstabilität sorgen.

_Web.jpg)