Verbundwerkstoffe

Formmassen (z. Spritzgussverarbeitung und Extrusion)

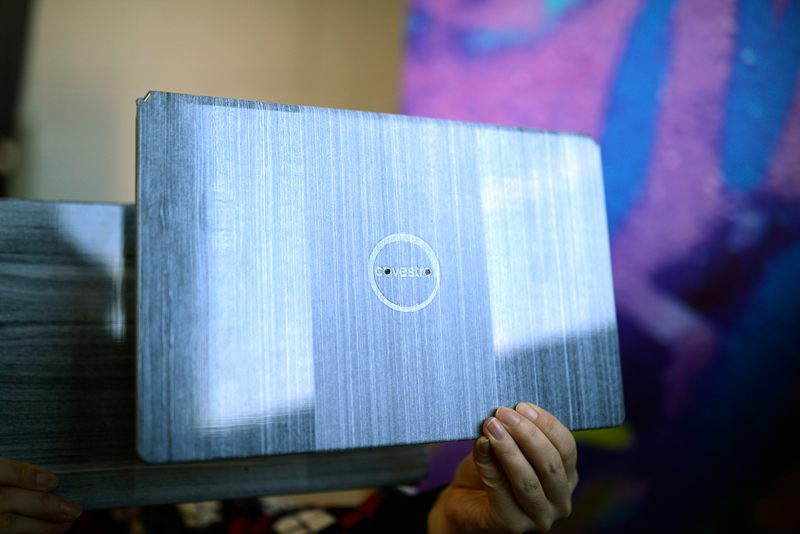

Eine Verbundwerkstofftechnologie zur Verringerung des CO2-Fußabdrucks entwickelte Covestro.

Mit einer neuen Thermoplast-Verbundwerkstofftechnologie bietet Covestro ein nachhaltiges Verfahren für die Produktion besonders dünner, leichter und robuster Komponenten für Elektronikprodukte. Im Rahmen eines kürzlich durchgeführten Life Cycle Assessment stellte sich Unternehmensangaben zufolge heraus, dass ein Laptopcover aus endlosfaserverstärkten thermoplastischen Verbundwerkstoffen der Marke »Maezio« den CO2-Fußabdruck im Vergleich zu einem Deckel aus einer konventionellen Aluminium-Magnesium-Legierung um mehr als 70 % verringert. Die genannten Verbundwerkstoffe basieren auf Endlos-Kohlenstoff- oder -Glasfasern, die mit Polycarbonat, thermoplastischem Polyurethan oder anderen thermoplastischen Harzen imprägniert werden. Die gemäß der ISO-Normen 14040/14044 durchgeführte LCA-Studie wurde von einem Expertengremium unter Vorsitz von Dekra Assurance Services überprüft. Auch nach der Implementierung neuester technischer Entwicklungen – der Verwendung von Schutzgas mit geringen Auswirkungen bei der Aluminium-Magnesium-Legierung und den potenziellen Vorteilen des Recyclings für beide Werkstoffe – ist der CO2-Fußabdruck des Verbundwerkstoffs Unternehmensangaben gemäß um mehr als 30 % geringer. Verglichen mit einer Aluminium-Magnesium-Legierung können genannte Verbundwerkstoffe zudem Gewichtssenkungen von rund 15 % erzielen. Dabei soll das A-Cover aus Verbundwerkstoff dieselbe gute Biege- und Torsionssteifigkeit aufweisen wie der metallische Werkstoff. Die Hülle aus Verbundwerkstoff erreicht die Klassifikation V-0 der UL 94 Brandschutzprüfung der Underwriters Laboratories. Die Verbundwerkstofftechnologie ermöglicht eine schnelle und effiziente Produktion von Elektronikteilen durch Kombination der drei konventionellen Schritte Vorwärmen, Thermoformen und funktionelle Integration in einem Prozess. Das führt zu geringen Kosten und kurzen Bearbeitungszeiten.