Variotherm Temperieren mit flüssigen Medien

Allgemeine Maschinen und Temperiertechnik

Diesen und viele weitere Fachbeiträge lesen Sie in der aktuellen Ausgabe des Jahresmagazins »Kunststoff + Verarbeitung«, das Sie über diesen Link bestellen können.

Bei hochqualitativem Spritzgießen hat die Werkzeugtemperierung entscheidenden Einfluss auf die Bauteilqualität und die Effizienz. Das Variotherm-Verfahren gewinnt dabei zunehmend an Bedeutung.

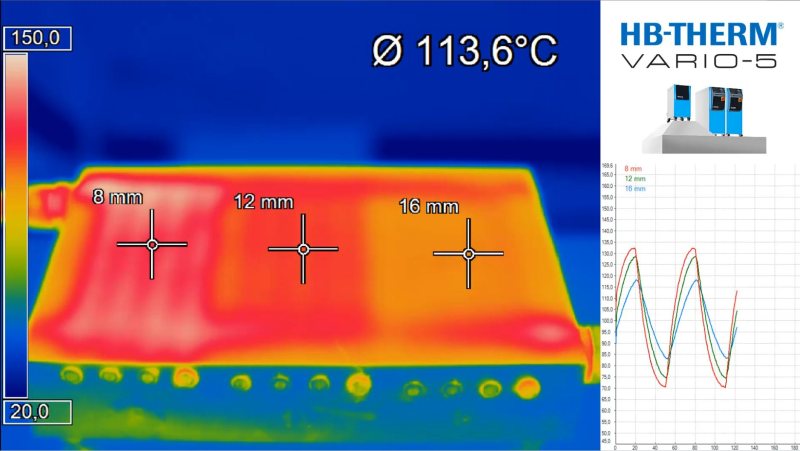

Variotherme Werkzeugtemperierung kennzeichnet die jeweils richtige Werkzeugtemperatur in den jeweils richtigen Zyklusphasen. Diese Infrarotaufnahme entstand an einem Versuchswerkzeug. Zu sehen ist ein Temperaturverlauf an einer Testplatte mit unterschiedlichen Temperierkanalabständen (Bild: HB-Therm).

Unter dem Variotherm-Verfahren versteht man einen erzwungenen dynamischen Temperaturverlauf im Werkzeug während eines Spritzzyklus, also wann ein Werkzeug oder seine formgebenden Partien heißer und wann kälter sein müssen, um das Produkt in bestmöglicher Qualität herstellen und entformen zu können. Mit höheren Temperaturen steigt zum Beispiel die Bauteilqualität, dafür werden aber längere Zykluszeiten notwendig. Dieser Zusammenhang beeinflusst betriebswirtschaftlich die Stückkosten. Somit wird die Wahl der richtigen Werkzeugtemperatur immer zu einer Abwägung zwischen Qualität und Wirtschaftlichkeit. Dies trifft besonders dann zu, wenn entweder extrem kleine Fließquerschnitte sehr hohe Einspritzdrücke bedingen, Einfallstellen bei extremen Wandstärkenverhältnissen vermieden werden oder eine perfekte Oberflächenqualität bei geschäumten und faserverstärkten Teilen entstehen soll. Aber auch die vollständige Abformung feinster Strukturen oder das Erreichen einer hohen Konturtreue, beispielsweise bei optischen Linsen, Mikro- oder Nanostrukturen, Klavierlack etc., sind Einsatzfälle, bei denen variotherm temperiert werden sollte. Bei bestimmten Spritzgussteilen besteht zudem die Anforderung, Bindenähte oder andere visuelle Beeinträchtigungen im Sichtbereich zu vermeiden.

Funktionsweise

In den meisten Anwendungsfällen soll die Formnestoberfläche im Werkzeug beim Einspritzvorgang warm und in der Abkühlphase kalt sein. Das Werkzeug oder auch nur der kavitätsnahe Bereich werden eine bestimmte Zeit aufgeheizt und anschließend wieder gekühlt. Über eine variotherme Temperierung lässt sich die Temperatur an der Formnestoberfläche innerhalb des Spritzzyklus aktiv verändern, es wird also über ein Heiz- und ein Kühlsystem zyklisch beheizt bzw. gekühlt. Die Ansteuerung der Temperierung läuft dabei absolut synchron zum Prozesstakt. Während zur Kühlung (also zur Wärmeabfuhr) praktisch ausschließlich kaltes oder niedrig temperiertes Wasser verwendet wird, bieten sich für das Auf- und Beheizen unterschiedliche Verfahren und Medien an: zum Beispiel flüssig beheizt mit Wasser oder Öl, elektrisch beheizt mittels Widerstand, Induktion, Infrarot- oder Laserstrahlung oder auch dampfbeheizt.

Einsatz des Verfahrens

Es gibt keine eindeutige Richtlinie, wann Spritzgießer das variotherme Temperierverfahren einsetzen sollten, da die unterschiedlichen Verfahren auch noch nicht sehr stark verbreitet sind. Man kann allerdings festhalten, dass die Verfahren in der Regel aufwendiger sind und speziell dafür angepasste Werkzeugkonstruktionen voraussetzen, was sie gegenüber herkömmlichen Verfahren (isotherme Temperierung) auch teurer werden lässt. In Bezug auf das Heizsystem hat sich wegen der unterschiedlichen Vor- und Nachteile sowie deren Entwicklungsstadien ebenfalls noch kein Verfahren etabliert.

um variothermen Temperieren von Werkzeugen kommen bei HB-Therm zwei Temperiergeräte »Thermo-5« zum Einsatz, die über die Umschalteinheit »Vario-5« mit Maschine und Werkzeug verbunden sind (Bild: HB-Therm).

Das »Vario-5«-System von HB-Therm basiert auf dem Heizverfahren mit flüssigen Medien. Es kommen zwei Temperiergeräte und eine Umschalteinheit zum Einsatz. Die Umschalteinheit schaltet dabei wechselweise im von der Maschine vorgegebenen Takt zwischen dem auf hoher und dem auf tiefer Temperatur arbeitenden Temperiergerät hin und her. Nicht mit dem Verbraucher verbundene Geräte werden jeweils auf Bypass geschaltet, damit die Wärmeübertragung im Gerät auch in dieser Phase erhalten bleibt. Als Fluid kommen Wasser oder Öl zum Einsatz. Die Wirkung hängt stark von der Gestaltung des Verbrauchers sowie des Anwendungsprozesses ab. Voraussetzungen für einen erfolgreichen Betrieb sind:

- geeignete Werkzeugkonstruktion (möglichst geringe Masse),

- kleine Temperierkanalabstände und große Zykluszeiten sowie

- geeignete Ansteuerung der Umschaltventile im gewünschten Verhältnis und Takt der Maschine.

Die erreichbaren Temperaturen an der Verbraucheroberfläche, zum Beispiel der Formnestoberfläche, richten sich nach den Temperaturbereichen der Temperiergeräte, des angeschlossenen Verbrauchers sowie der Zykluszeit.

Im richtigen Zeitpunkt schalten

Bei der Lösung von HB-Therm kommen zwei Standardgeräte zum Einsatz, die über die Umschalteinheit »Vario-5« dem entsprechenden Temperierkreis zugeschaltet werden und so die Formteilpartie aufheizen oder abkühlen. Die erforderliche Energie für die Temperaturänderungen wird von dessen Verlauf und der Temperierkanalanordnung bestimmt. Sie muss vom heißen und vom kalten Temperiergerät zu etwa gleichen Teilen aufgebracht werden und entspricht der variothermen Temperierleistung. Die Dauer von Heizen und Kühlen hängt von den notwendigen Werkzeug- sowie den gewählten Medientemperaturen ab. Die Zeiten müssen über Versuche am offenen Werkzeug bestimmt werden.

Als wichtige Größe einkalkuliert werden muss auch der Abstand des Temperierkanals zur Formnestoberfläche. Dieser führt zusammen mit der Distanz zur Ventilumschalteinheit zu einer charakteristischen Reaktionszeit. Wird von Heizen auf Kühlen umgeschaltet, dann steigt die Temperatur an der Formnestoberfläche – je nachdem, wie konturnah temperieret werden kann – zunächst noch weiter an, bis sie nach dieser Reaktionszeit das Maximum erreicht und danach wieder sinkt. Dasselbe gilt für das Umschalten von Kühlen auf Heizen. Die Reaktionszeit liegt dabei typischerweise zwischen vier und zwölf Sekunden.

Möchte man also die höchste Temperatur zum Zeitpunkt »Start Einspritzen« erreichen, dann muss schon um die Reaktionszeit früher umgeschaltet werden. Je nach Verhältnissen kann das tatsächlich schon vor dem Zyklusstart der Fall sein. Die eigentliche Umschaltung zwischen Heizen und Kühlen erfolgt zeit- oder temperaturabhängig. Der Umschaltvorgang wird entweder durch die Maschine oder die variotherme Umschalteinheit ausgelöst.

Umschalteinheit zur variothermen Temperierung »Vario-5« (Bild: HB-Therm).

Optimierungsmöglichkeiten

Für kurze Zykluszeiten und eine effiziente variotherme Temperierung ist die Optimierung von Werkzeug und Prozess notwendig. Folgende Grundsätze sollten dabei beachtet werden:

- Die Abstände zwischen Temperierkanal und Formnestoberfläche sollten so klein wie möglich sein (konturnahe Temperierung).

- Um den variothermen Bereich klein zu halten, sollten nur Kreisläufe einbezogen werden, die den kritischen Formnestbereich beeinflussen. Zusätzlich können variotherme Bereiche auch mit Isolation und Freistellungen vom Rest des Werkzeugs getrennt werden.

- Der Anschluss der variothermen Einsätze an das Temperiersystem kann mit freigestellten Rohrstücken erfolgen. Zuführungen über Werkzeugplatten, -rahmen sowie Verteil- und Messsysteme sollten aufgrund der erhöhten variothermen Masse vermieden werden.

- In besonderen Fällen können für die variothermen Bereiche auch Einsätze aus Kupferlegierungen oder anderen Materialien mit guten Wärmeleiteigenschaften verwendet werden.

- Durch große Temperierkanaldurchmesser oder mehrere Temperierkanäle lassen sich beaufschlagte Flächen vergrößern und damit die Wärmeübertragung verbessern.

- Die Temperierkanäle sollten so gestaltet sein, dass ein möglichst hoher Durchfluss entsteht. Dieser verbessert den Wärmeübergang zum Werkzeug und führt zu kürzeren Ansprechzeiten bzw. schnelleren Temperaturgradienten.

Schließlich nehmen variotherm gefahrene Temperierkreise die Temperatur des heißen Geräts schnell an. Dichtungen, Kupplungen und Schläuche sollten deshalb entsprechend ausgelegt sein. Durch die zyklischen Temperaturveränderungen können bewegliche Einsätze wie Schieber auch klemmen. Unter Beachtung dieser Voraussetzungen können Produkte in bestmöglicher Qualität zu optimierten Kosten hergestellt und entformt werden.

Direktlink: Produktübersicht HB-Therm.