Spritzgießmaschinen: gegen den Strom

Spritzgießmaschinen

Der Fahrzeuginnenraum der Zukunft wird noch wohnlicher sein und Funktionselemente werden unsichtbar unter hochwertigen Oberflächen verschwinden. Faurecia befasst sich intensiv mit dem Innenraum der Zukunft und stellt sich dabei der Herausforderung, Ästhetik und Funktionalität mit Effizienz und Wirtschaftlichkeit zu verbinden. Das Unternehmen nutzt hierzu Spritzmaschinen von Engel.

Die Mittelkonsolen werden im Dreikomponentenspritzguss hergestellt (links) und anschließend hochglanzlackiert (rechts). Bild: Engel

Der Innenraum des Audi Q8 wirkt sachlich, zugleich edel und weist damit den Weg in die Zukunft. »Audi ist besonders designorientiert«, beschreibt Jochen Klos, Injection Moulding Manager der Faurecia Innenraumsysteme GmbH mit Stammsitz im südwestdeutschen Hagenbach, einen besonders anspruchsvollen Kunden. Sechs Innenraumteile werden im Produktionswerk Peine für das SUV-Coupé produziert. Die Mittelkonsole macht die hohen Qualitätsanforderungen besonders gut deutlich. Um wettbewerbsfähig zu sein, entwickelte das Unternehmen gemeinsam mit seinem Spritzgießmaschinenbaupartner Engel einen Produktionsprozess abseits des Mainstreams.

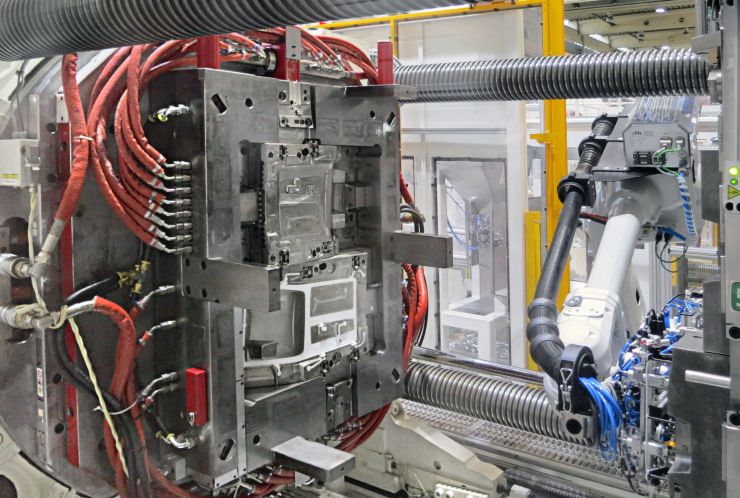

Die Black-Panel-Bauteile werden auf einer »duo 700 combi«-Spritzgießmaschine mit Drehteller in einem Dreikomponentenspritzgießprozess hergestellt. Verarbeitet werden PC-ABS für die Trägerstruktur sowie zwei PC-Typen, darunter ein transparentes, denn der Buchstabe P, der in der Schaltanzeige die Position Parken symbolisiert, ist hinterleuchtet. Ein in die Fertigungszelle integrierter Knickarmroboter entnimmt die Teile aus dem Werkzeug und übergibt sie an die Qualitätskontrolle. Unmittelbar im Anschluss an die Spritzgießproduktion werden die Oberflächen der Mittelkonsolen lackiert und das hinterleuchtbare P mittels Lasergravur wieder präzise vom Lack befreit.

Bei der Mittelkonsole handelt es sich um eine filigrane Rahmenstruktur, die im Cockpit den Bordcomputer, die Schaltung und ein Ablagefach umschließt. Anspruchsvoll ist die Herstellung nicht nur aufgrund der drei Materialien, die in einem Arbeitsschritt zeitgleich verarbeitet werden, sondern vor allem, weil der Hochglanzlack einen absolut ebenen Untergrund erfordert. »Audi prüft die Bauteile mithilfe von Streifenlicht«, erklärt Tobias Hüppe, Werksleiter am Standort Peine. »Das Licht lässt sich nicht täuschen. Auch feinste Bindenähte oder Einfallstellen werden detektiert und führen zu Ausschuss.«

Mit steigender Variantenvielfalt nehmen die Rüstprozesse zu. Um diese effizient zu halten, sind alle Maschinen mit magnetischen Schnellspannsystemen ausgerüstet. Bild: Engel

Druckwasser über den Drehteller zuführen

»In Bezug auf Bindenähte ist Polycarbonat ein besonders anspruchsvoller Werkstoff«, bestätigt Klos. Um sichtbare Bindenähte zu vermeiden, entschieden sich die Faurecia-Prozessentwickler für eine variotherme Werkzeugtemperierung mithilfe von Druckwasser. Einfallstellen, verursacht von Rippen und Montageelementen auf der B-Seite der nur 2,5 Millimeter dicken Trägerstruktur, blieben jedoch eine Herausforderung, ebenso Auswaschungen im transparenten, hinterleuchteten Material, die die Lichtreinheit beeinflussen können. »Diese Themen bereiteten uns Kopfzerbrechen«, berichtet Klos. »Letzten Endes haben wir den herkömmlichen Mehrkomponentenprozess quasi auf den Kopf gestellt« – und damit dem Maschinenbaupartner Engel eine kniffelige Aufgabe gestellt. Der Maschinenhersteller musste die komplette Medienversorgung auf die bewegliche Werkzeugaufspannplatte durch den Drehteller hindurch verlegen. Was mit Hochtemperaturleitungen für Anwendungen im Bereich Automotive Lighting Stand der Technik ist, erfuhr bei Faurecia eine weitere, neue Dimension. So ist es das erste Mal, dass der Maschinenbauer auch die Leitungen für die variotherme Werkzeugtemperierung, die 180 Grad Celsius heißes Druckwasser transportieren, über den Drehteller anschließt.

Um auf engstem Raum die hohen Temperaturen und die Lastwechsel zwischen Heizen und Kühlen sicher zu beherrschen, wurde eine gezielt an diese Anforderungen angepasste Drehdurchführung entwickelt. Der Unterschied zu herkömmlichen Drehdurchführungen liegt im Dichtsystem. »Engel hat uns sehr gut dabei unterstützt, die technologischen Herausforderungen zu lösen, und ist mit dafür verantwortlich, dass wir diesen außergewöhnlichen Prozess in Serie bringen konnten«, so Klos. »Wir erreichen bei den Dreikomponenten-Bauteilen eine Ausschussrate von unter vier Prozent und haben damit unter den Black-Panel-Lieferanten die Nase vorn.«

»Unser Ziel ist ein vollautomatisierter Prozess«, gibt Hüppe einen Ausblick auf die weitere Entwicklung des Verarbeitungsprozesses. Bereits heute entnimmt ein Knickarmroboter die Spritzgießteile aus dem Werkzeug und legt sie für die visuelle Qualitätskontrolle durch einen Mitarbeiter ab. Geplant ist, ein Kamerasystem zu integrierten und die Spritzgießzelle über AGV (Automated Guided Vehicles) mit der Lackieranlage und der Laserverarbeitungsstation zu verbinden. »Von der Herstellung im Spritzguss bis zur Endbearbeitung der lackierten Bauteile sowie deren Verpackung und Auslieferung soll zukünftig niemand mehr die Teile berühren müssen«, macht Klos deutlich. »Wir werden durch die Automatisierung die Oberflächenqualität noch weiter steigern und die Ausschussrate noch weiter senken können.«

Die »duo 700« von Engel ist für die Dreikomponentenfertigung der Mittelkonsolen mit einem Drehteller ausgerüstet: Ein Knickarmroboter entnimmt die Spritzgießteile. Bild: Engel

Fünf »duo«-Spritzgießmaschinen von Engel mit Schließkräften von 7000 und 5000 Kilonewton sind für die unterschiedlichen Black-Panel-Bauteile für den Q8, aber auch für den Q3 im Faurecia-Werk in Peine im Einsatz. Weitere Maschinen sind bestellt, denn insgesamt produziert das Unternehmen immer mehr Innenraumteile in Mehrkomponententechnik. Dabei nimmt die Variantenvielfalt kontinuierlich zu, was zu immer häufigeren Rüstprozessen führt. Damit dies die Wirtschaftlichkeit des integrierten Herstellungsverfahrens nicht schmälert, werden alle »duo«-Maschinen im Unternehmensstandard mit magnetischen Schnellspannsystemen ausgerüstet.

Design aus einem Guss – dahin geht der Weg

Engel ist strategischer Lieferant von Faurecia. »Entscheidend dafür sind die TCO, die Total Cost of Ownership«, betont Klos. Alle Maschinen, Anlagen und Technologien bewertet der Einkauf anhand einer Matrix, der viele und ganz unterschiedliche Kennzahlen zugrunde liegen. Bezogen auf die Produkte und Technologien gehören hierzu unter anderem die Performance und Qualität. In Bezug auf den Anbieter sind vor allem die weltweite Präsenz, die Serviceleistungen und die Innovationskraft ausschlaggebend. »Und bloß kein Overengineering«, ergänzt Jochen Klos einen Aspekt, der ihm persönlich wichtig ist – an zweiter Stelle nach der Innovationskraft. »Wir wollen keine Standardmaschinen, sondern die Möglichkeit, unser Geschäft kontinuierlich zu erweitern. Deshalb ist der Maschinenhersteller für uns der richtige Partner. Die Technologiekompetenz wird in Zukunft noch stärker über unsere Wettbewerbsfähigkeit entscheiden als heute.«

Welche Technologien in Zukunft den Ton angeben werden, untersucht Faurecia systematisch. Am Standort Méru nördlich von Paris hat der Automobilzulieferer ein eigenes Kompetenzzentrum zum Thema »Cockpit of the future« gegründet, das mehr als 50 Produktentwickler beschäftigt. Das autonome Fahren und die Elektromobilität verändern die Automobile grundlegend. Zu den neuen Herausforderungen für die Innenraumdesigner gehören die zunehmende Konnektivität und der Wunsch nach einem immer individuelleren, persönlicheren Ambiente. »Knöpfe und Schalter werden verschwinden. Design aus einem Guss – dahin führt der Weg«, so Klos. Für die Spritzgießprozesse bedeutet dies noch mehr Integration, zum Beispiel von elektronischer Funktionalität bis hin zu kompletten TFT-Displays. »Es wird in Zukunft weniger zu montierende Teile geben und damit weniger Übergänge, die heute noch mit Rähmchen kaschiert werden müssen. Das Design wird noch schlichter«, sagt Klos. Positive Nebeneffekte sind, dass zum einen durch die Abnahme der Teilezahl die Innenraumgeräusche weniger werden und zum anderen noch mehr Arbeitsschritte und damit noch mehr Energie und Rohmaterialien eingespart werden können.