5-Achs-Technologie fürs Ätzen, Waschen und Trocknen

Werkzeugmaschinen und Zubehör

Der wachsende europäische Halbleitermarkt wirkt sich unmittelbar auf Zulieferer wie Ramgraber aus: In den Anlagen des Maschinenbauers ätzen, strukturieren, entlacken, galvanisieren, waschen und trocknen Mikrochiphersteller ihre Wafer – oftmals auf Basis von Silizium, Siliziumcarbid, Galliumarsenid, Glas oder Keramik. Das Unternehmen setzt auf eine hohe Fertigungstiefe, zu der auch ein Bearbeitungszentrum von Hermle beiträgt.

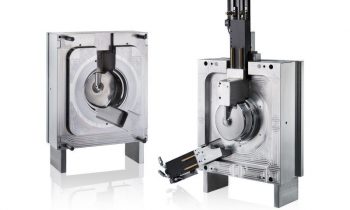

Mit der 5-Achs-Maschine fräst Ramgraber flexibel: Mal sind es Sprühbalken aus Kunststoff, mal kleinere Bauteile aus Edelstahl (Bild: Hermle).

Mikrochips sind in vielen Branchen entscheidend für den technologischen Fortschritt. Entsprechend gefragt sind Halbleiter, deren Herstellung viel Know-how und Akkuratesse erfordert – auch von den Anlagenbauern für Nass- und Trocknungsprozesse. Einer von ihnen ist die Ramgraber GmbH. Das 1972 von Egon Ramgraber gegründete Unternehmen baute zunächst Schaltschränke sowie Galvanik- und Ultraschallanlagen für die Elektroindustrie. Seit Anfang der 1990er-Jahre werden nasschemische Sonderanlagen und Maschinen für die Halbleiterbranche nach Kundenbedürfnissen entwickelt und gefertigt. 2013 stieg Holger Koch in die Geschäftsführung mit ein und ist seit 2021 alleiniger Geschäftsführer. Mittlerweile hat der Anlagenbauer neben seinem Hauptsitz in Hofolding bei Brunnthal auch eine Niederlassung im baden-württembergischen Wutach, in der Nähe von Donaueschingen.

Zu den wenigen Serienprodukten des Unternehmens zählen etwa seine Spül- und Trockenschleudern. »Im Endeffekt ist das nichts anderes, als eine Reinigungsmaschine für Siliziumwafer«, erklärt Koch. Die Substrate werden im sogenannten »Spin Rinse Dryer« mit Reinstwasser auf einen definierten Leitwert gespült, geschleudert und anschließend mit heißem Stickstoff getrocknet. Dazu sitzen die Wafer in Transporteinheiten, die sie voneinander getrennt fixieren. »Auf diese Siliziumscheiben bringen die Chiphersteller später durch diverse Beschichtungs-, Ätz- oder Galvanikprozesse die Schaltkreise auf. Anschließend schneidet ein Laser aus einer Scheibe bis zu mehrere Tausend Mikrochips«, umreißt Koch den Prozess, wie er bei seinen Kunden stattfindet.

Dank 5-Achs-Bearbeitung kann Ramgraber bei Bedarf viele Teile selbst fertigen und so Lieferzeiten einhalten (Bild: Hermle).

Nasschemie für Hightech

Ganz andere Dimensionen als die Wasch- und Trockenmaschinen erreichen die kundenspezifischen Anlagen: modular aufgebaute Wet Benches, also Nasschemie-Arbeitsplätze, sowie teil- und vollautomatische Produktionsanlagen für Nassprozesse wie das Reinigen, Ätzen und Galvanisieren. Die Apparaturen sind in der Halbleiterindustrie ebenso gefragt wie in der Medizintechnik und der Solarbranche.

Der Bau dauert mehrere Monate. Gerade testen die Mitarbeiter das über einer Reihe von weißen Prozess- und Spülbecken angebrachte Transfersystem. Dieses führt später SPS-gesteuert die Warenträger durch den Prozess. Von der mechanischen Konstruktion, Elektroplanung bis zur Programmierung der Software findet alles inhouse statt.

V. l.: Zlatko Velagic und Holger Koch von Ramberger sowie Robert Obermeier, Außendienstmitarbeiter bei Hermle (Bild: Hermle).

Auch in puncto Fertigungstiefe ist Ramgraber sehr gut aufgestellt: »Rein theoretisch können wir nahezu alles selbst machen. Nur Spitzen decken wir über Freelancer oder Leihfirmen ab, die uns dann etwa in der Edelstahlverarbeitung oder beim Schaltschrankbau unterstützen«, erzählt Koch.

Invest in 5-Achs-Technologie

Entsprechend umfangreich ist der Maschinenpark des Anlagenbauers, zu dem seit 2019 auch ein Bearbeitungszentrum »C 400 U« von Hermle gehört. Nachdem die Vorgängermaschine ausgedient hatte, entschied sich Koch für den Einstieg in die 5-Achs-Technologie. »So können wir unsere Teile in einer Aufspannung nahezu komplett fertigen und reduzieren die Durchlaufzeiten«, begeistert er sich.

Auf den Gosheimer Maschinenbauer ist Koch über die Werkzeugbaufirmen gekommen, die auch für den Anlagenbauer fertigen: »Wir haben geschaut, welche Maschinen dort im Einsatz sind.« Schon am Geräusch habe er gehört, ob in den Produktionshallen Maschinen von Hermle fräsen oder andere Fabrikate. Bei der Entscheidung legte er besonderes Augenmerk auf die Verfügbarkeit und die Genauigkeit. »Die Maße dürfen nur um Hundertstel, manchmal nur um Mikrometer, abweichen. Bevor wir die ›C 400 U‹ bekommen haben, hatten wir mit Passungen wirklich Probleme. Das ist heute zum Glück anders: Einmal programmiert, erhalten wir stets gewünschte Ergebnisse«, berichtet der Geschäftsführer.

Zudem gefällt ihm das Service-Verständnis von Hermle: »Ist etwas defekt, bekommen wir ein Komplettpaket an Ersatzteilen zugeschickt. Der Monteur ist innerhalb von 24 Stunden da, tauscht aus, was nötig ist, und der Rest geht wieder zurück. Da kann ich mir sicher sein, dass die Maschine spätestens am übernächsten Tag wieder funktioniert.« Das Gesamtpaket stimme eben, bringt es Koch auf den Punkt.

Multitalent und Fristenretter

Von Zahnrädern über Sprühbalken bis zu ein bisschen Werkzeugbau lautet Kochs Antwort auf die Frage, welche Teile auf dem Bearbeitungszentrum von Hermle entstehen. Entsprechend verschieden sind die zu zerspanenden Materialien: zu 50 Prozent Kunststoffe wie Polytetrafluorethylen (PTFE), Polyvinylidenfluorid (PVDF), Polypropylen (PP), Polyetheretherketon (PEEK) und ein wenig Polyvinylchlorid (PVC). Zudem zerspant das Bearbeitungszentrum diverse Edelstähle, Titan und Aluminium, zum Beispiel für Montageplatten oder Lagergehäuse. Zu Corona-Zeiten improvisierte Koch zudem: Er ließ nicht lieferbare Bauteile fräsen, um selbst nicht in den Lieferverzug zu geraten.

Beispiel für ein Frästeil: Sprühbalken aus Kunststoff für den »Spin Rinse Dryer« (Bild: Hermle).

»Wenn ich beispielsweise eine Verrohrungskomponente in einer bestimmten Dimension nicht fristgerecht bekomme, nutze ich jetzt mein vorhandenes Rohmaterial und fräse die Sachen selbst aus. Das ist auf den ersten Blick sicher nicht wirtschaftlich. Auf den zweiten Blick bedeutet es: Ich liefere meine Anlage, die mehrere hunderttausend Euro kostet, fristgerecht aus«, erläutert er.

Auch Ersatzteile kann er zügig herstellen und damit sein Service-Versprechen sicher einhalten. Dazu gehört es auch, den Kunden einen Ansprechpartner für alles zu bieten – von der Steuerung bis zu den mechanischen Komponenten. Er habe die Fachkräfte und die technischen Voraussetzungen, um im Notfall einen Techniker samt Equipment in kürzester Zeit vor Ort zu haben – auch dank der »C 400 U«, die alle Spezifikationen abdeckt, die Ramgraber bei seinen Teilen erfüllen muss. »Bei den Werten, die meine Anlagen generieren, geht es um die Anzahl der Stunden, in denen sie produzieren, und die hohen Schäden, wenn sie stillstehen. Oberstes Ziel ist daher, sie schnell wieder zum Laufen zu bekommen«, verdeutlicht der Geschäftsführer abschließend.

_Web.jpg)