Qualität erhöhen und gleichzeitig Kosten sparen

Qualitätssicherung

Nachhaltig produzieren und eine hohe Qualität sicherstellen, dabei aber Kosten senken – das sind anspruchsvolle Anforderungen, die Kunststoffverarbeiter unter einen Hut bringen müssen. In der Medizintechnik sind die Qualitätsstandards durch FDA- und MDR-Regularien besonders umfangreich und hoch. Für Hersteller ist es essenziell, diese Vorgaben zuverlässig einzuhalten und dies lückenlos zu dokumentieren. Dabei helfen präzise Sensoren, smarte Prozessüberwachungs- sowie fortschrittliche Datenmanagement- und Prüfsysteme.

Werkzeuginnendrucksensoren sowie Systeme und Software zur Prozessoptimierung, Montagesysteme und Prüfautomaten für die End-of-Line-Kontrolle sichern Qualität und Effizienz im Spritzgießprozess (Bild: Kistler).

Kistler stellt den Kunststoffverarbeitern sowohl bewährte als auch neue Lösungen zur Verfügung, mit denen sie diese Herausforderungen meistern können – von Werkzeuginnendrucksensoren sowie Systemen und Software zur Prozessoptimierung und Qualitätsüberwachung über Montagesysteme bis zu optischen Prüfautomaten für die End-of-Line-Kontrolle.

Die Vermeidung von Ausschuss und Reklamationen im Kunststoffspritzguss ist ein nachhaltiger Stellhebel zur Kostenreduzierung. Hierbei haben sich insbesondere piezoelektrische Werkzeuginnendrucksensoren und daran angeschlossene Systeme zur Prozessüberwachung und -steuerung wie »Comoneo« bewährt. Die Werkzeuginnendruck- und Temperatursensoren erfassen während des gesamten Spritzgießzyklus präzise Echtzeitdaten der Druck- und Temperaturkurven und vergleichen deren Muster mit Referenzkurven oder werten diese mithilfe von KI-Algorithmen aus, um eine gleichbleibende Teilequalität zu sichern. Das Ziel ist dabei immer eine hohe, reproduzierbare Produktqualität bei niedrigeren Produktionskosten.

»Die Erfahrungen und Rückmeldungen unserer Kunden zeigen, dass dieser ambitionierte Anspruch realisierbar ist und sich für die Kunststoffverarbeiter die Investition in die Technologie von Kistler bereits nach einigen Monaten amortisiert«, berichtet Oliver Schnerr, Leiter der Business-Unit Plastics bei Kistler.

Die neueste Version des Prozessüberwachungssystems »Comoneo 7.0« enthält eine Messtechniksoftware, die auf Basis eines neu entwickelten, selbstlernenden Algorithmus eine optimierte Füllung von Mehrkavitätenwerkzeugen gewährleistet. Das Ergebnis ist ein gleichbleibend hohes Qualitätsniveau über viele Zyklen hinweg.

Smarte Datenanalyse erlaubt Perfektionierung der Prozesse

Neben der Überwachung und Steuerung des Prozesses in Echtzeit trägt auch eine leistungsstarke Datenanalyse zur Kostenreduzierung bei. Spritzgießer profitieren von der Analyse ihrer Daten über längere Produktionsläufe und Zeiträume hinweg. Sie können damit ihre Spritzgießprozesse perfektionieren und die hohen FDA- und MDR-Standards einhalten.

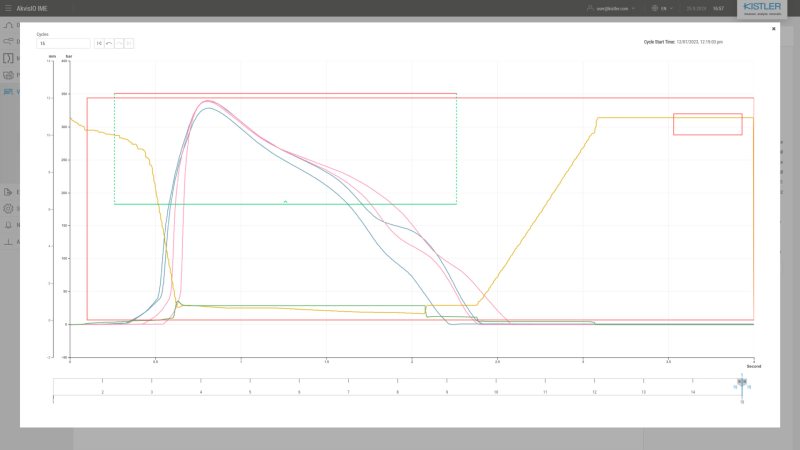

Mit der aktualisierten Datenmanagement-Plattform »Akvisio 7.0« kann das Spritzgießen auch von anspruchsvollen Produkten über einen längeren Zeitraum hinweg gründlich analysiert werden (Bild: Kistler).

Die entsprechende Datenmanagement-Plattform von Kistler »Akvisio 7.0« hat ein Upgrade erhalten: Die Software konsolidiert nun Spritzgussdaten aus verschiedenen Quellen, unter anderem aus »Comoneo«, und dokumentiert diese. Dank neuer Schnittstellen unterstützt die aktuelle Version den Euromap-77-Standard, was die Integration zusätzlicher Maschinendaten ermöglicht. Ebenso visualisiert die Software jetzt Mehrkomponentenprozesse, und eine Histogrammfunktion macht Prozesstrends über einen längeren Zeitraum sichtbar. Beides unterstützt Spritzgießer dabei, Prozesse über einen längeren Zeitraum zu analysieren und zu optimieren.

Kostenreduzierung dank High-Speed-Montage

Auch in der Montage schlummert Einsparpotenzial. Mit seiner neuen Fügelösung »NCFQ« für empfindliche Kunststoffteile bietet Kistler insbesondere eine Lösung in Bezug auf die Effizienz- und Qualitätsanforderungen aus der Medizintechnik- und Elektronikproduktion an. Das neue Fügemodul verbindet dabei die Geschwindigkeit der bewährten Linearmotoren von Linmot mit der Präzision piezoelektrischer Messtechnik zur Überwachung des Fügeprozesses. Davon profitieren hauptsächlich sehr dynamische Anwendungen mit kleinen Kräften bis 500 Newton, wie sie beispielsweise bei der Fertigung von Autoinjektoren oder Insulinpens vorkommen.

Das neue High-Speed-Fügesystem »NCFQ 2166A« eignet sich insbesondere für Bereiche mit sehr hoher Dynamik (Bild: Kistler).

Ein optionaler piezoelektrischer Beschleunigungssensor sorgt in besonders kritischen Prozessen zudem für eine automatische Beschleunigungskompensation. Diese spezielle Lösung stellt sicher, dass die reinen Fügekräfte für die Überwachung und Analyse zur Verfügung stehen und diese nicht von den Beschleunigungskräften des Moduls selbst verfälscht werden.

Nullfehler-Fertigung senkt Kosten

Die meisten Unternehmen verlassen sich bei der Qualitätsprüfung noch auf die statistische Prozesskontrolle, bei der Stichproben entnommen und manuell geprüft werden – eine wenig zuverlässige und überdies teure Methode. Doch lückenlose Qualitätssicherung und höchstmögliche Qualität müssen nicht aufwendig sein: Dank automatisierter und reproduzierbarer Prüfung mit optischen Prüfanlagen gelingt es, eine gleichbleibend hohe Produktqualität zu erzielen und Prozesse zur End-of-Line Qualitätssicherung effizienter zu gestalten.

Mit den Prüf- und Sortieranlagen des Schweizer Herstellers ist es möglich, in einer 100-Prozent-Prüfung spritzgießtypische Oberflächen- und Montagefehler zuverlässig zu erkennen. Um auch bisher unbekannte oder selten auftretende Anomalien aufzuspüren, setzt Kistler in seiner Software »Kivision« zusätzlich künstliche Intelligenz ein. So lässt sich die Nullfehler-Fertigung erreichen.

Für die 100-Prozent-Qualitätssicherung in der Medizintechnikfertigung eignet sich das Prozessüberwachungssystem »maxymos NC« (Bild: Kistler).

Smarte Prozessüberwachung und -steuerung beim Spritzgießen und in der Montage von Kunststoffkomponenten tragen auf Basis von hochpräzisen Sensoren und intelligenter Software zu effizienteren Produktionsprozessen in Kunststoff verarbeitenden Industrien bei. Entscheidend ist dabei, dass sich die Einhaltung strenger Qualitätskriterien durch die Nutzung innovativer Systeme mit der Notwendigkeit vereinbaren lässt, Kosten zu senken.