Steigerung von Effizienz und Qualität

Allgemeine Mess- und Prüfsysteme und Sensoren

In der modernen Kunststoffproduktion bieten aktuelle Sensortechnologien weitreichende Vorteile: von gesteigerter Effizienz über verbesserte Produktqualität bis hin zu nachhaltigeren Produktionsverfahren. Sensoren sind dabei nicht nur Werkzeuge der Qualitätskontrolle, sondern auch Schlüsselelemente, um die komplexen und oft energieintensiven Verfahren der Kunststoffverarbeitung zu optimieren. Die kleinen und schnellen Sensoren von Micro-Epsilon werden zum Beispiel für die Maschinenüberwachung oder die automatisierte Qualitätskontrolle eingesetzt.

Die kleinen und schnellen Sensoren sind in praktisch allen Anwendungsbereichen der Kunststoffindustrie im Einsatz, die eine hohe Präzision erfordern (Bild: Micro-Epsilon).

Die Implementierung moderner Sensortechnologien ermöglicht eine präzise Überwachung und Steuerung aller Phasen der Kunststoffproduktion. Von der Rohstoffzufuhr über die Verarbeitung bis hin zur Endkontrolle erlauben Sensoren von Micro-Epsilon eine Echtzeiterfassung und -analyse prozesskritischer Daten. Dies führt zu einer signifikanten Reduktion von Produktionsausfällen und Material, was nicht nur Kosten spart, sondern auch die Umwelt schont. Auch wird eine gleichbleibend hohe Produktqualität sichergestellt.

Der Sensorspezialist bietet für die Kunststoffindustrie verschiedene Sensoren an, die mit unterschiedlichen Messprinzipien arbeiten und vielfältig eingesetzt werden können.

Durchmesserprüfung von Extruderbohrungen

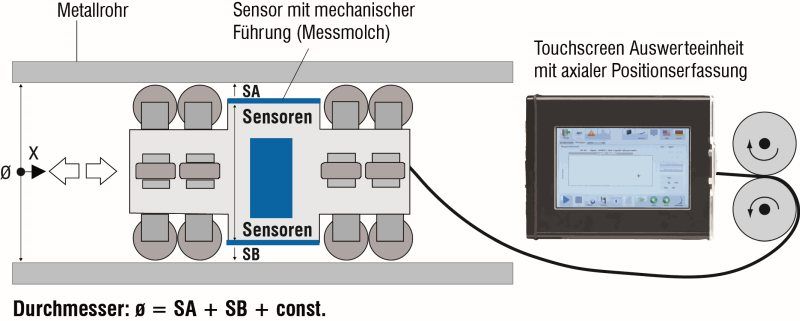

Im Bereich der Maschineninstandhaltung hat sich das Sensorsystem »idiamControl« bewährt. Es ist speziell für die Messung von Innendurchmessern in Extrudergehäusen von 32 bis 180 Millimetern konzipiert.

Funktionsprinzip »idiamControl«: Zwei gegenüber angeordnete kapazitive Wegsensoren ermitteln den Durchmesser der Gehäusebohrung. Für die Messung wird der Sensor ans Ende des Extrudergehäuses geschoben und mithilfe eines speziell verstärkten Kabels anschließend messend herausgezogen. Die Durchmesserwerte der zeitlich versetzten Prüfzyklenwerden gespeichert, und die Ergebnisse der gemessenen Spuren werden anschließend miteinander verrechnet sowie der Verschleiß ermittelt (Bild: Micro-Epsilon).

Das System bietet durch die Messung mit kapazitiven Wegsensoren eine sehr hohe Genauigkeit. Diese Technologie erlaubt es, den Verschleiß präzise zu bestimmen und gezielt schadhafte Segmente zu identifizieren, wodurch die Lebensdauer der Maschinen verlängert und ungeplante Ausfallzeiten minimiert werden.

Für die Messung wird der Sensor an das Ende des Extrudergehäuses geschoben und mithilfe eines speziell verstärkten Kabels, das mit einem Spezialstecker am Sensor befestigt ist, anschließend messend herausgezogen. Die Durchmesserwerte der zeitlich versetzten Prüfzyklen werden gespeichert. Anschließend erfolgt die Verrechnung der gemessenen Ergebnisse und die daraus resultierende Ermittlung des Verschleißes. Der Durchmesser der Gehäusebohrung wird auf sechs Spuren mit sehr hoher Genauigkeit gemessen. Die Ergebnisse der Messungen werden auf einem kompakten Touchscreen visualisiert, der eine sofortige grafische Darstellung des Durchmessers über die gesamte Länge der Bohrung zeigt. Toleranzüberschreitungen werden auf einen Blick ersichtlich, was eine schnelle Reaktion und Anpassung des Produktionsprozesses möglich macht. Zusätzlich verfügt das System über eine USB-Schnittstelle zur Datenausgabe und über eine Kalibrierungsüberwachung zur Überprüfung des Arbeitszustands des Systems.

Einseitige Dickenmessung mit Kombisensor

Eine wichtige Messaufgabe in der Kunststoffindustrie, ist die hochgenaue Dickenmessung dünnster Folien. Hierfür stehen mehrere Sensortechnologien von Micro-Epsilon zur Verfügung: konfokale-chromatische Sensoren, Interferometer oder kapazitive Sensoren. Die spezielle Lösung »combiSensor« vereint das kapazitive Messprinzip mit Wirbelstromtechnologie.

Das spezielle Sensorkonzept ist gezielt für die Messung der Dicke nichtleitender Materialien konzipiert, die auf metallischen Untergründen aufliegen, wie zum Beispiel Kunststofffolien oder Kunststoffbeschichtungen auf Führungswalzen. Bei der Messung erfasst der Wirbelstromsensor den Abstand zum darunterliegenden metallischen Material, etwa einer Walze, indem er die Kunststoffschicht durchdringt. Gleichzeitig erfasst der kapazitive Sensor den Abstand zur Oberfläche des Kunststoffs. Die Dicke des Materials wird durch die Berechnung der Differenz zwischen den beiden Sensorsignalen bestimmt, was eine besonders präzise Messung ermöglicht.

Der Sensor ist über ein Kabel mit einem Controller verbunden, der über ein benutzerfreundliches Web-Interface gesteuert wird. Dieses erlaubt nicht nur die einfache Konfiguration von Sensor und Controller, sondern auch das Durchführen arithmetischer Operationen mit den erfassten Signalen, um bestmögliche Genauigkeit und Funktionalität für spezifische Anwendungen zu generieren.

Absolut-Interferometer für dünne Folien

Bei der Folienherstellung mit Blasformanlagen kann die Weißlichtinterferometrie eingesetzt werden, um die korrekte Folienstärke zu überprüfen, bevor die Blasfolien zusammengelegt werden. In allen Anwendungen lassen sich die Geräte in Inline-Inspektionsanlagen zur Qualitätssicherung integrieren. Sie sind für das industrielle Umfeld einsetzbar und führen präzise Messungen bis in den Submikrobereich durch.

Die Produkte der Reihe »interferoMeter« von Micro-Epsilon liefern nicht nur präzise Dickenwerte, sondern lassen sich zudem für Mehrschichtdickenmessungen einsetzen. Ein entscheidender Vorteil ist die abstandsunabhängige Messung, bei der der Dickenwert auf wenige Nanometer genau und stabil bleibt. Somit kann sich die Folie innerhalb des Messbereichs bewegen, ohne Einfluss auf die Genauigkeit zu nehmen. Die Sensoren sind industrieoptimiert mit robustem Metallgehäuse und flexiblen Kabeln.

Präzision in 3D für komplexe Prüfungen

Für komplexe Geometrie-, Form- und Oberflächenprüfungen von Kunststoffobjekten wie Spritzgießteilen wird der 3D-Sensor »surfaceControl 3D 3500« eingesetzt, ein hochpräziser 3D-Snapshot-Sensor, der für die automatisierte Inlineprüfung auf diffus reflektierenden Materialien konzipiert wurde. Der Sensor nutzt die sogenannte Streifenlichtprojektion für eine direkte und präzise 3D-Vermessung. Mit einer z-Wiederholpräzision von bis zu 0,4 Mikrometern erkennt der Sensor selbst kleinste Ebenheitsabweichungen und Höhenunterschiede zuverlässig.

Der kompakte Sensor bietet nicht nur eine hohe Messgenauigkeit, sondern auch eine schnelle Datenverarbeitung. Gigabit Ethernet sorgt für die schnelle Datenausgabe, und der Sensor unterstützt zusätzlich Ethernet/IP, Profinet und Ethercat über das »2D/3D-Gateway II«. Die Auswertung kann über die herstellereigene Software »3DInspect« erfolgen, die echte 3D-Daten liefert, aber auch die Kompatibilität mit GigE Vision ist gegeben, sodass eine einfache Integration in die Bildverarbeitungssoftware von Drittanbietern möglich wird. Der Sensor kann dadurch flexibel in verschiedenen Anwendungsgebieten der Kunststoffindustrie eingesetzt werden.

Farbüberwachung im Extruder unter rauen Bedingungen

Mit »colorSensor CFO« hat Micro-Epsilon einen fortschrittlichen Farbsensorcontroller für präzise Farberkennungsaufgaben entwickelt. Der Sensor bietet hohe Farbgenauigkeit, moderne Schnittstellen und einfache Bedienung. Über Lichtwellenleiter verbundene »CFS«-Sensoren ermöglichen flexible Anwendungen für verschiedene Messsituationen. Die Einsatzbereiche umfassen beispielsweise die Farbprüfung von Interieurteilen, Verpackungen und die Farbsortierung von Verschlüssen.

Auch bei extremen Umgebungsbedingungen wie der Extrusion von Kunststoffen generiert der Sensor präzise Messergebnisse. In diesem Fall wird die Materialfarbe des Granulats direkt im Extruder gemessen, um Überhitzung zu vermeiden. Diese würde andernfalls zu Verbrennungen und damit zu unerwünschten Verfärbungen führen. Diese Messungen finden bei bis zu 200 bar Druck und bei Temperaturen von bis zu 250 Grad Celsius statt. Neben der robusten Ausführung bieten die Sensoren eine hohe Reproduzierbarkeit mit einer Genauigkeit von ΔE < 0,5. Dies ermöglicht eine präzise Farbmessung und sorgt für eine konsistente Qualität des Endprodukts. Durch diese Eigenschaften tragen die Sensoren zur Optimierung der Prozesskontrolle und zur Steigerung der Produktionseffizienz bei. Die Messergebnisse werden anschließend zur Prozesssteuerung und Qualitätskontrolle verwendet, um die Produktionsparameter kontinuierlich zu überwachen und dadurch qualitativ hochwertige Produkte zu generieren.

Fazit

Der Sensorhersteller Micro-Epsilon bietet ein breites Portfolio für hochgenaue Messaufgaben in der Kunststoffindustrie. Ob Maschinenüberwachung oder automatisierte Qualitätskontrolle der Endprodukte, die Sensoren bieten eine zuverlässige 100-prozentige Kontrolle für nahezu alle Anwendungsgebiete.