Neuaufstellung von AIM3D nach Konsolidierung

3D-Druck und additive Technologien

Nach Insolvenz, Konsolidierung und Neugliederung der Gesellschafterstruktur geht AIM3D als New AIM3D GmbH wieder an den Start. Aktuell ist es gelungen, das »Voxelfill«-Verfahren prozesstechnisch zu optimieren.

Das neue Führungsteam (v. l.): Dr.-Ing. Vincent Morrison (CEO), Clemens Lieberwirth (CTO) und Daniel Selck (CSO; Bild: AIM3D).

Seit 2017 setzt AIM3D auf 3D-Pellet-Drucker in Abgrenzung zu FDM-3D-Druckern (Fused Deposition Modeling), die Granulate mit Filamenten verarbeiten. Als Vorteile sieht das Unternehmen dabei günstigere Materialeinstandskosten von Granulaten und die Verwendung von Regeneratmaterial direkt aus der Mühle.

Neuausrichtung der Geschäftstätigkeit

Für den Anbieter von 3D-Druckanlagen führte die schwierige Marktentwicklung des 2. Halbjahrs 2023 im November zum Insolvenzverfahren. CEO Dr.-Ing. Vincent Morrison erläutert dazu: »In diesem schwierigen Marktumfeld war es uns nicht möglich, an unseren Entwicklungszielen festzuhalten. Eine Neuordnung der Gesellschafterstruktur und neue strategische Partnerschaften waren die Folge. In der Umstrukturierungsphase bedienten wir weiterhin unsere Kunden und entwickelten unsere Granulat-Druck-Technologie fort. Wir glauben mehr denn je an unsere ›CEM‹-Technologie und das bewährte Team von AIM3D. 3D-Pellet-Drucker bieten die einzigartige Option sehr kosteneffektiv die Eigenschaften von konventionell hergestellten Bauteilen mit einer additiven Fertigungsstrategie abzubilden.« Der Relaunch von AIM3D als New AIM3D GmbH erfolgte aus der Kombination von neuer Gesellschafterstruktur und einem Management-Buy-out-Verfahren (MBO).

Weiterentwicklung des 3D-Pellet-Drucks

Begleitet wurde die Neuausrichtung durch die Konzentration auf strategische Partnerschaften mit Unternehmen, die spezielle Expertisen einbringen. Zum einen mit dem Software-Entwicklungshaus Create it Real aus Dänemark, mit dem in Kooperation die »Voxelfill«-Strategie zur Überwindung von inhomogenen Festigkeiten, basierend auf der etablierten Slicing-Software-Lösung »SlicEx«, zur Prozesssteuerung optimiert wird. Zum anderen durch die Zusammenarbeit mit Replique aus Mannheim, einem AM-Komplettanbieter, der mit seiner Expertise und 3D-Druckplattform die Optimierung von »Ultem«-Anwendungen unterstützt.

Für 2024 kündigt das Unternehmen weitere strategische Partnerschaften und die Validierung neuer Materialien an. CTO Clemens Lieberwirth erläutert dazu: »Im Vorfeld des Relaunchs von AIM3D haben wir weiter unsere Entwicklungsziele des 3D-Pellet-Drucks verfolgt: Verbesserung der Kosteneffizienz, Stärkung der Materialunabhängigkeit, höhere Qualität, Belastungsfähigkeit der Bauteile, Reproduzierbarkeit und Prozessstabilität.«

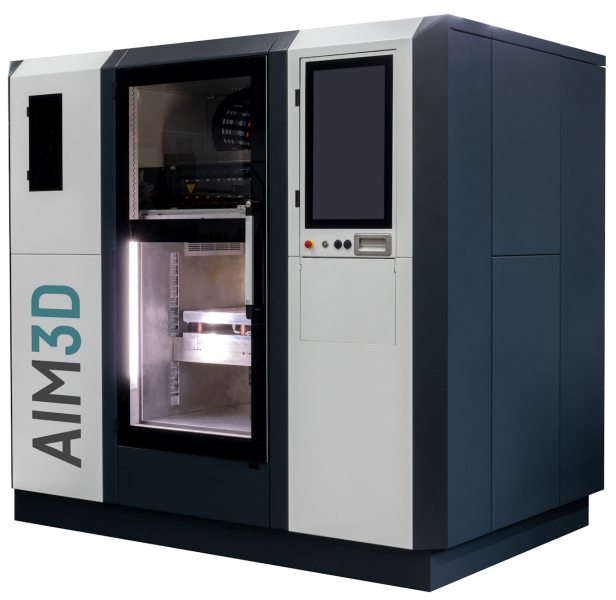

3D-Drucker »ExAM 510« mit einer maximalen Baurate von aktuell 150 cm³/h (Bild: AIM3D).

Die Anlage »ExAM 510« wurde dabei für den Einsatz in der industriellen Produktion konzipiert. Die im Jahr 2022 vorgestellte Maschine arbeitet mit einer maximalen Baurate von aktuell 150 cm³/h. Perspektivisch sollen 300 bis 600 cm³/h angepeilt werden. Damit will man Verarbeitungsmengen von 1000 bis 4000 kg pro Jahr erreichen (alle Angaben beziehen sich laut Unternehmensinformation auf Bauteile mit einer Qualität von max. 150 µm Schichtstärke und Einsatz einer 0,4-mm-Düse des 3D-Druckers und damit vergleichbar zu 3D-Bauteilen bei FDM).

Bessere Reproduzierbarkeit von »Ultem«-Anwendungen

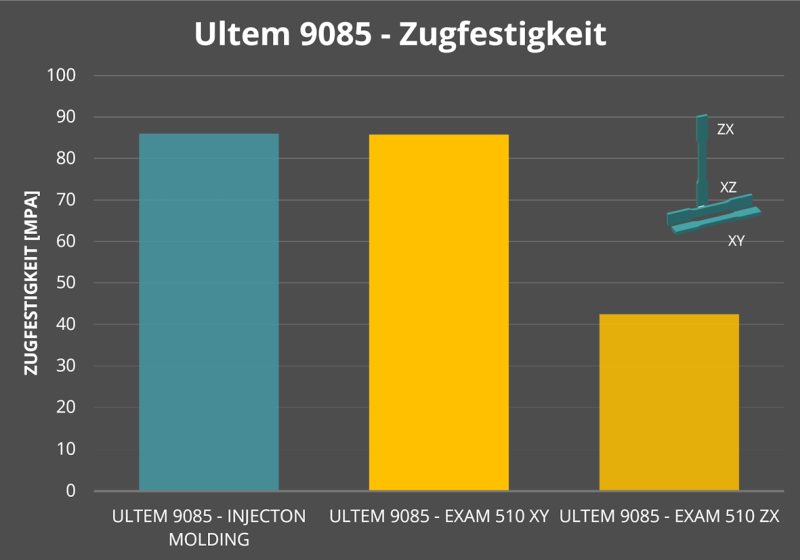

Entscheidend für den Aufbau eines 3D-Bauteils ist auch die Wiederholgenauigkeit des Prozesses, um eine gleichbleibende Bauteilqualität in der Serienfertigung zu garantieren. Bauteile der Spritzgießtechnik und 3D-Bauteile weisen laut Unternehmensangabe vergleichbare Homogenitäten des Materials auf, weil Granulat des Typs »Ultem 9085« eingesetzt wird.

»Ultem 9085«: Gegenüberstellung von Zugfestigkeiten in MPa (Bild: AIM3D)

Die letzten Zugversuche nach DIN EN ISO 527-2 Typ 1A belegten aufgrund geringer Standartabweichungen eine hohe Prozessstabilität. Diese werde vor allem durch die spezielle Granulat-Extruder-Technologie erreicht, die eine materialschonende Verarbeitung des Materials gewährleiste und die Degradierung der Polymere im Extruder minimiere.

3D-Pellet-Druck erschließt neue Anwendungsgebiete

Mit dem 3D-Pellet-Druck des Materials verspricht der Maschinenhersteller die Erschließung von Time-to-Market-Potenzialen, sowohl bei Prototypen als auch bei Serienbauteilen. Zudem würden bessere Oberflächenqualitäten bei gleicher Bauzeit erreicht. Dies werde möglich, da durch die Verwendung von Granulaten auch bei niedrigeren Schichtstärken höhere Bauraten erzielt werden könnten.

Für die Zukunft stellt das Unternehmen auch Lösungen für feinere Düsen unter 0,4 mm in Aussicht, sodass das Spektrum für Bauteile aus »Ultem 9085« erweitert werden könne. Neben Zeit- und Kostenvorteilen soll das »CEM«-Verfahren (Composite Extrusion Modeling) auch generell neue Anwendungsgebiete das Material bieten, z. B. neben klassischen Aerospace-Anwendungen auch für Automotive und für die Bahntechnik.

Als Beispiel wird die Substitution von komplexen Baugruppen aus Blech im Lüftungsbereich genannt, wie sie in Kooperation mit Replique und Alstom durchgeführt wurde. Material und Verfahren eigneten sich überall dort, wo besonders hohe Anforderungen an die mechanischen und thermischen Eigenschaften gestellt würden und ein 3D-Bauteil unter Sicherheitsaspekten langlebige mechanische Eigenschaften sicherstellen müsse.

Bauteil aus »Ultem«: Lüftungsschacht von Alstom S.A. (Bild: AIM3D).

»Durch den Einsatz eines 3D-Pellet-Druckers werden nicht nur bestehende Anwendungsfälle in Zukunft kostengünstiger. Vielmehr werden wir in Zukunft neue 3D-Anwendungen von ›Ultem 9085‹ sehen, welche in der Vergangenheit wirtschaftlich nicht darstellbar waren. Gerade im Aerospace-Bereich ergeben sich neue Horizonte«, erläutert Replique-CEO Dr. Max Siebert.

»Voxelfill« überwindet inhomogene Festigkeiten

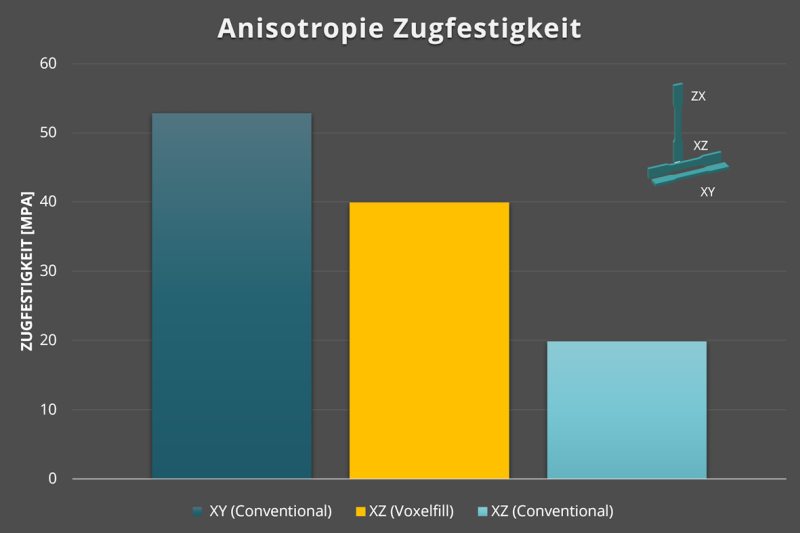

In der additiven Fertigung von Polymeren, weisen Bauteile durch den schichtbasierten Aufbauprozess inhomogene Festigkeitswerte auf. Dies äußert sich vor allem durch Nachteile bei den Zug- und Biegefestigkeiten sowie einem sehr spröden Verhalten entlang der Z-Achse. Demgegenüber reichen die erzielbaren Festigkeiten entlang der X- und Y-Achsen mancher Verfahren schon an die Festigkeiten der klassischen Spritzgießverfahren heran. AIM3D stellte dies mit der Verarbeitung von fasergefüllten Werkstoffen wie PA6 GF30 und reinen Thermolasten wie »Ultem 9085« unter Beweis.

»Voxelfill«: Vergleich der Festigkeiten (Bild: AIM3D).

Um eine breite Anwendbarkeit von 3D-Bauteilen zu ermöglichen, muss das Phänomen inhomogener Festigkeiten grundsätzlich gelöst werden. Unter Einsatz der 3D-Extrusionstechnologie des »CEM«-Verfahrens entwickelte AIM3D eine »Voxelfill«-Strategie, die diese Einschränkungen überwindet und die Wirtschaftlichkeit von »CEM« steigert. »Voxelfill« sei zudem anwendbar bei Multimaterialbauteilen und eigne sich grundsätzlich für die Werkstoffgruppen Kunststoff, Metall und Keramik zum Aufbau von 3D-Bauteilen. »Mit der Entwicklung von ›Voxelfill‹ bekommt der Verarbeiter die Möglichkeit, die innovative Prozesstechnik zur Verbesserung der Z-Festigkeit und der Druckgeschwindigkeit zu nutzen. Wir arbeiten daher konsequent an der Fortentwicklung dieser Technologie«, erläutert Lieberwirth.

Potenziale von »Voxelfill«

Variationen der »Voxelfill«-Strategie mittels »CEM« ermöglichen laut Unternehmensangabe den Einsatz unterschiedlicher Materialien: Hybride Multimateriallösungen mit unterschiedlichen Voxel-Füllmaterialien und Baumaterialien für die Kontur bzw. die Struktur der Innenwände werden möglich. Auf diese Weise wird eine Anpassung der Materialeigenschaften versprochen.

Bauteilgewicht, Dämpfungseigenschaften, Schwerpunktmanipulationen oder Elastizitäten könnten, abgestimmt auf die Anwendung, definiert werden. Durch gezieltes, auf Basis von FE-Simulationen selektives Füllen nur bestimmter Volumenkammern könnten die Bauteileigenschaften gezielt beeinflusst werden. So wäre es möglich, nur die Bereiche eines Bauteils zu füllen, die für den Kraftfluss zwingend erforderlich sind.

Im Ergebnis sollen sich diese Bauteile von außen rein optisch als »klassische« Bauteile darstellen, auch mit allen Vorteilen für die Nachbearbeitung. Gleichzeitig erfolge der 3D-Druck material- und gewichtsreduziert bis hin zum Leichtbau. Speziell beim Einsatz von faserverstärkten Werkstoffen ergebe sich durch den Einsatz von »Voxelfill« eine zusätzliche Option, die Fasern im Bauteil gezielt auszurichten, um die mechanischen Eigenschaften zu steigern. In der Ebene ermögliche »CEM« bereits sehr gute Möglichkeiten, die Orientierung der Fasern zu steuern. Diese betreffe bei der »Voxelfill«-Strategie die Kontur und die Innenwände des Bauteils. Durch das Einspritzen des Materials in die Volumenkammern (Befüllung der Voxel) erhalte das 3D-Bauteil ebenfalls Fasern, die in der Z-Achse ausgerichtet seien, und verbessere dadurch zusätzlich die mechanischen Eigenschaften.

»Das ›Voxelfill‹-Verfahren eignet sich natürlich besonders für den 3D-Druck von Kunststoffen und fasergefüllten Kunststoffen, ist aber auch für den 3D-Druck von Metall- und Keramikbauteilen im ›CEM‹-Verfahren geeignet. Generell ergeben sich Vorteile durch die höhere Baugeschwindigkeit und die schichtübergreifende Füllung«, schließt Lieberwirth.

Dieser Beitrag basiert auf Unterlagen der New AIM3D GmbH.