Spezielles Oberflächendesign per Laser

Verfahren

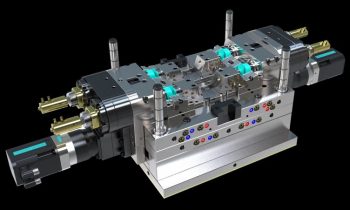

Moderne Lasertechnologie sorgt für das spezielle Oberflächendesign des »Thermomix TM6« in Diamantschwarz (Bild: Reichle).

Für die Sonderedition des »Thermomix TM6« zum 140-jährigen Bestehen des Unternehmens Vorwerk sollte ein exklusiv-schillerndes Design entwickelt werden. Der Hersteller trat hierzu im November vergangenen Jahres an das Reichle Technologiezentrum heran. Der Zeitrahmen war mit vier Monaten knapp bemessen.

Suche nach der passenden Textur

Den Startschuss für das Projekt bildete die Entwicklung und Auswahl einer passenden Textur. Das Designteam verfügt über eine umfangreiche Auswahl an Texturen, entwickelt laufend neue Oberflächenkonzepte, erstellt hochauflösende 3D-Renderings zur Visualisierung und übernimmt die Herstellung von Prototypen. Für die finale Designentscheidung wurden insgesamt 60 1K- und 2K-Muster in PC-ABS, PMMA und ABS erstellt und getestet. Im Anschluss wurde die ausgewählte Struktur auf einen Testeinsatz des Vorgängermodells gemappt und lasertexturiert, sodass der Einsatz noch vor Weihnachten für erste Tests eintreffen konnte. Bereits im Januar wurde grünes Licht für die Bearbeitung der Serieneinsätze gegeben.

Eins der zwei Werkzeuge wurde daraufhin in einem ersten Bearbeitungsschritt lasertexturiert, danach im Glanzgrad speziell eingestellt und in einem zweiten Durchgang durch Laser aufgeglänzt – eine im Hause des Oberflächenspezialisten entwickelte Technologie, mit der nicht nur hochmatte Oberflächen, sondern auch sehr glänzende, beinahe politurähnliche Ergebnisse mithilfe von Lasermaschinen erreicht werden können.

Laserzusatzprozess

Mit diesem Laserzusatzprozess können strukturierte Oberflächen im Hochpräzisionsbereich, die nachträglichen Glanz benötigen und nicht manuell bearbeitbar sind, mit einem glänzenden Finish versehen werden. Mit der klassischen Laserbearbeitung allein erreicht man meist nur sehr matte Oberflächen und durch Einsatz von Strahltechnik ebenfalls nicht den gewünschten Glanz. Genau hier kommt die speziell entwickelte Technologie des »Laser-Aufglänzens« zum Einsatz. Durch Defokussierung des Laserstrahls wird die Oberfläche des Werkzeugs nicht verdampft, sondern nur angeschmolzen. Die geringeren Temperaturen, mit denen der Laserstrahl so auf den Stahl trifft, verwandelt die »Spitzen«, die sonst beim Laserabtrag entstehen, in Wellen mit weicheren Kanten, die dadurch mehr Licht reflektieren und der Oberfläche Glanz verleihen. Im Vergleich zu einem erreichbaren Glanzgrad von 500 GU im Hochglanzbereich erzielt man durch das Laser-Aufglänzen bis zu 300 GU. Dieser zusätzliche Bearbeitungsschritt, der in einem Durchgang mit der Narbung eingebracht werden kann, funktioniert laut Unternehmensangabe auf allen Oberflächen, ist prozesssicher, hat keine Toleranzen und ist 100-%ig maschinell und reproduzierbar. Anwendung findet dieser Prozess z. B. bei allen genarbten Oberflächen, die einen höheren Glanzgrad bekommen sollen, oder bei matt strukturierten Oberflächen mit Beschriftungen und Logos, die stellenweise aufgeglänzt werden sollen.

Vier Monate, 60 Muster und zahlreiche Spritzgießformen später ging die »Special Edition« des Küchenhelfers im funkelnden Diamantschwarz mit seiner völlig neuartigen Oberflächentextur in Serie. Das diamantartige Design verläuft in aneinander gereihten, gegenläufigen Dreiecken über das gesamte Produkt und läuft an bestimmten Stellen partiell in Hochglanzflächen aus. Die komplexe Textur schillert mit einer besonderen Tiefenwirkung je nach Lichteinfall und Perspektive auf unterschiedliche Weise.