Das versteckte Potenzial unter der Kavitätswand

Formen und Werkzeuge

Die konturfolgende Temperierung in Spritzgießwerkzeugen ist mittlerweile eine etablierte Methode zur Optimierung der Formteilqualität und zur signifikanten Verkürzung der Zykluszeiten. Allerdings wird sie in der Regel besonders gerne bei komplexen Formteilgeometrien eingesetzt. Das Beispiel der Fertigung von Hüllen für Covid-19-Testkits zeigt jedoch, dass die konturnahe Temperierung auch bei flachen Teilen mit einfacher Kontur eine qualitätssteigernde und wirtschaftliche Lösung sein kann.

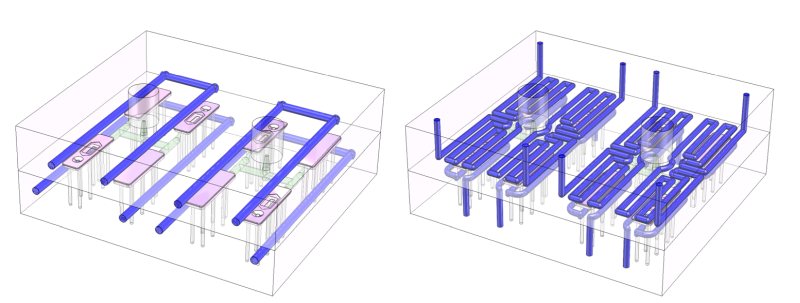

Kühlkanalauslegung bei der konventionellen (li.) und der konturfolgenden Temperierung (re.). Die Mehrkosten für die konturfolgende Temperierung sind schnell amortisiert (Bild: Contura MTC).

Häufig wird konturnahes Temperieren nur dann eingesetzt, wenn sehr komplexe Formteilgeometrien vorhanden sind. Diese machen eine angemessene Werkzeugtemperierung mittels herkömmlicher Bohrtechnik offensichtlich sehr schwierig, wenn nicht in Teilbereichen der Form sogar unmöglich. Man setzt konturnahe Werkzeugtemperierung in vielen Fällen also nur als Problemlöser ein und benutzt sie sozusagen als »Notnagel«. Dabei sind die Potenziale hinsichtlich Zykluszeitverkürzung und Verbesserung der Formteilqualität viel breiter gestreut als oft angenommen wird.

Kaum jemand käme bei einem flachen Formteil ohne komplexere Konturbereiche auf die Idee, eine konturnahe Temperierung zu verwenden. Allein die Aussicht, dass konventionelle Bohrtechnik augenscheinlich einen recht guten Erfolg bringen wird, lässt Werkzeugentwickler häufig eine Möglichkeit vergessen: Eine fallbezogene Vorausberechnung der Unterschiede zwischen konventionellem Bohren und konturnahem Temperieren kann Aufschluss darüber geben, welcher Weg tatsächlich der wirtschaftlichere ist.

Anwendungsbeispiel: Hülle für Covid-19-Testkits

Im Rückblick hat sich die konturnahe Temperierung bereits eindrücklich bei flachen Bauteilen bewiesen: Zu Blütezeiten der PVC-Schallplatte und der Compact-Disc wurden beide Produkte bereits konturnah temperiert.

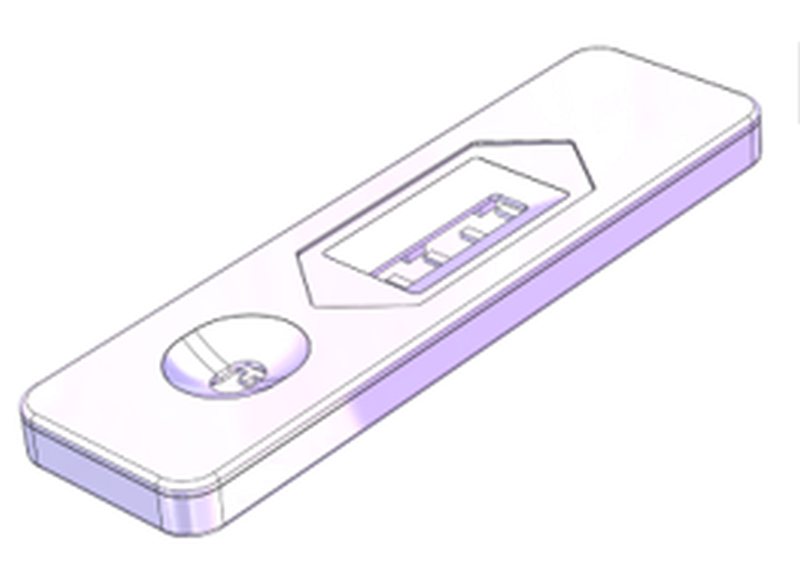

Die Schnelltest-Kits spielen eine zentrale Rolle in der Pandemiebekämpfung (Bild: Contura MTC).

Warum wurden die Werkzeuge für diese flachen Scheiben nicht einfach mit herkömmlicher Bohrtechnik oder mit gefrästen und dann über O-Ringe abgedichteten Kanalsystemen temperiert? Die Antwort auf diese Frage ist denkbar einfach: Die konturnahe Temperierung der Werkzeuge war in diesen Fällen die deutlich wirtschaftlichere.

Vor dem Hintergrund der aktuellen pandemischen Lage und den oft knappen Produktionskapazitäten für medizinische »Wegwerfprodukte« in der Kunststoffindustrie sei hier beispielhaft die Produktion von Hüllen für Covid-19-Testkits genannt. An diesem Beispiel konnte Contura MTC die Vorteile der Verwendung von konturfolgend temperierten Werkzeugeinsätzen klar aufzeigen, obwohl es sich auch hier um ein flaches Teil mit einfacher Kontur handelt.

Ergebnis: deutlich verkürzte Zykluszeiten

Trotzdem zeigt ein Zykluszeitvergleich eine nicht zu vernachlässigende Verbesserung zugunsten der konturfolgenden Temperierung. Bereits die Auslegung der Temperierkanäle veranschaulicht, dass die Temperierung erheblich näher und engmaschiger an der Formnestwand platziert werden kann.

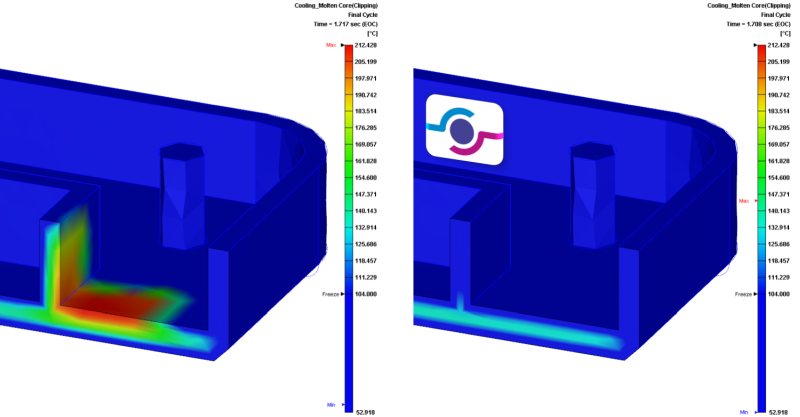

Bei der konventionellen Temperierung tritt ein Hotspot mit flüssiger Schmelzephase auf − nicht so bei der konturfolgenden Temperierung (Bild: Contura MTC).

Durch die konturfolgende Temperierung kann der Wärmeaustausch von Kavität und Kunststoffschmelze stark verbessert werden. Dies hat zur Folge, dass die Kühl- und Zykluszeiten signifikant verkürzt werden können. Vergleicht man die Zykluszeiten dieser unterschiedlich temperierten Formen, so erhält man rechnerisch 5,5 Sekunden für die konventionell temperierte Form und 3,5 Sekunden für die konturfolgend temperierte Form. Die Mehrinvestition in die konturnahe Temperierung führt in diesem Beispiel zu einer bis zu 36 Prozent verbesserten Produktivität. Die Mehrkosten des konturnah temperierten Werkzeugs haben sich innerhalb kurzer Zeit amortisiert.

Gleichzeitiger Einsatz variothermer Prozessführung

Weitere Felder der Anwendung von konturfolgender Temperierung mit optionaler variothermer Prozessführung finden sich in allen Branchen der Kunststoffindustrie, zum Beispiel in der Automotive-, Elektro-, Verpackungs- und Möbelbranche. Jedes Bauteil stellt bei der Entwicklung eines Temperierkonzepts eine individuelle Herausforderung dar. Der Fokus bei Contura MTC liegt daher zum einen auf der Qualität des zu produzierenden Formteils, zum anderen soll natürlich die Herausforderung des Projekts erfüllt oder übertroffen werden. Ob es sich dabei um die Verkürzung der Zykluszeit, die Verbesserung von Oberflächenabbildungen oder um die Verbesserung der Prozessstabilität handelt, spielt auch eine Rolle, da durch die Individuallösungen immer das große Ganze berücksichtigt werden muss. So soll zum Beispiel eine Verbesserung der Oberflächenabbildungen selbstverständlich keine signifikante Verschlechterung der Zykluszeit nach sich ziehen.

Auch hier können mit den oben genannten Vorausberechnungen viele Einflussfaktoren vorab geprüft werden, um gegebenenfalls das Temperierkonzept vor der Realisierung nochmals zu überdenken und umzuplanen. Einer der wichtigsten Faktoren bei der Umsetzung eines Projekts bildet zudem die langjährige Erfahrung der Mitarbeiterinnen und Mitarbeiter von Contura MTC.

An vielen Stellen können Berechnungen und Simulationen die Erfahrungswerte der Mitarbeitenden nicht ersetzen, aber dennoch gut ergänzen. So können beispielsweise bei der Entwicklung der Temperierkonzepte theoretische Berechnungen und Simulationen eine grobe Richtung vorgeben, wie genau jedoch die Temperierkanäle positioniert werden müssen, kann heute noch besser mit der entsprechenden Erfahrung entschieden werden.

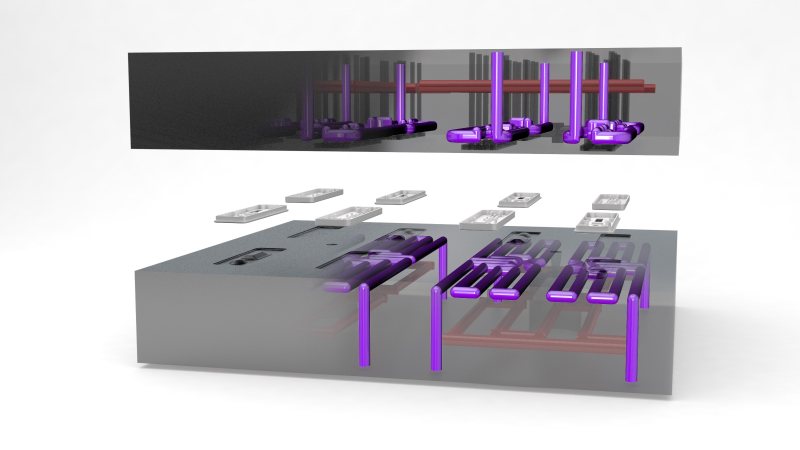

Direkter Vergleich konventioneller gebohrter Temperierung (rote Kanäle) im Werkzeugeinsatz mit der konturfolgenden Temperierung (violette Kanäle; Bild: Contura MTC).

Die einzelnen Aspekte lassen sich zwar hervorragend berechnen, aber das Zusammenspiel aller Komponenten und Faktoren kann durch Erfahrung dennoch besser eingeschätzt werden. Schließlich handelt es sich zumeist um Individuallösungen, die sich in vielen Gesichtspunkten unterscheiden können, zum Beispiel hinsichtlich des vorhandenen Platzes für die Temperierung, der Art des verwendeten Werkzeugstahls oder der spezifischen Eigenschaften des Kunststoffs.