Atemschutzmasken made in Austria

Spritzgießmaschinen

Auch die Unternehmen der Kunststoffindustrie leisten wichtige Beiträge zur Bekämpfung der Corona-Pandemie. So auch die ACH Solution GmbH, die eine Produktionslinie für ein eigenes Atemschutzprodukt aufgebaut hat. Engel lieferte dafür zwei Spritzgießmaschinen, die flexibel mitwachsen, denn auf lange Sicht sollen die neuartigen FFP2-Masken weitere Anwendungen erobern.

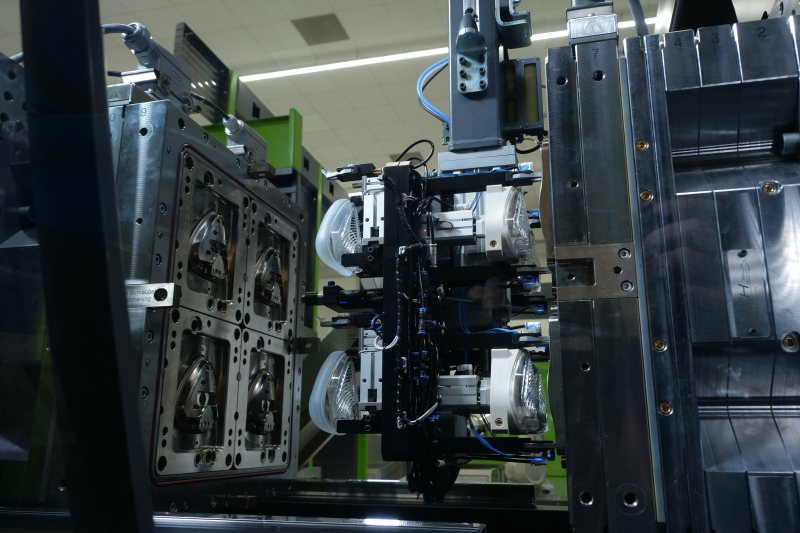

Die Maskengehäuse aus Polycarbonat werden zum Anspritzen der LSR-Lippe der zweiten Spritzgießmaschine zugeführt. Der Roboter entnimmt die Fertigteile und platziert die Vorspritzlinge in den vier Kavitäten für die Silikonverarbeitung (Bild: Engel).

»Bei der Entwicklung dieser neuartigen Premiummaske lag das Augenmerk auf den Aspekten Tragekomfort, Atemluftqualität und Umweltschutz«, erklärt Christian Hefner, CEO von ACH Solution. »Mask Buddy« lautet der Name des neuen Produkts und zugleich der Firma, die das Unternehmen für die Produktion und den Vertrieb der Masken gegründet hat. Produktionsstandort ist der gemeinsame Firmensitz in Fischlham. »Das Maskengehäuse ist über viele Jahre einsetzbar, die Filter lassen sich einfach wechseln.

Dank Silikonlippe verbindet die neue Premiummaske sicheren Atemschutz mit Tragekomfort. Die Filter lassen sich in das langlebige Gehäuse einfach einklipsen (Bild: Engel).

Damit reduziert sich deutlich der Abfall, der mit herkömmlichen FFP2-Masken anfällt«, führt Andreas Penninger, Leiter der Anwendungstechnik von ACH Solution, weiter aus. Den hohen Tragekomfort verdankt der neue Maskentyp Silikon. Die Maske schließt zum Gesicht mit einer weichen, hautverträglichen Silikonlippe ab, die sich den Konturen anpasst. Da die Atemluft zuverlässig nach unten abgeleitet wird und nicht nach oben entweichen kann, beschlägt weder die Brille noch trocknen die Augen aus.

Um innerhalb kurzer Zeit große Stückzahlen produzieren zu können, investierte das Unternehmen in zwei neue Spritzgießmaschinen von Engel, beide ausgerüstet mit einem »viper«-Linearroboter. Die weitere Automatisierung sowie die LSR-Dosiertechnik (Liquid Silicone Rubber; Flüssigsilikon) kommen aus dem eigenen Haus.

Zwei-Komponenten-Produktion mit hoher Flexibilität

Insgesamt werden vier Teile der Maske im Spritzguss produziert: Die beiden Filtergehäusehälften, das Ventil und der Ventilverschluss, der überall dort zum Einsatz kommt, wo eine noch höhere Schutzstufe vorgeschrieben ist oder das regional gültige Pandemiegesetz keine Masken mit Ausatemventil zulässt.

Flexibilität lautet die zentrale Anforderung, nicht nur beim Design der Masken, sondern auch bei der Auslegung der neuen Produktionszelle.

Das eingespielte Team Leopold Praher von Engel Austria (li.), Christian Hefner (Mitte) und Andreas Penninger (re.) von ACH Solution vor den beiden Spritzgießmaschinen (Bild: Engel).

Die neuen Spritzgießmaschinen – eine »e-victory 120« und eine »e-victory 160« – sind für die Verarbeitung von sowohl Flüssigsilikon als auch Thermoplasten ausgelegt und können somit flexibel eingesetzt werden.

Die Hartkomponenten der Maske bestehen aus Polycarbonat. Außer der Dichtlippe werden auch das Ventil und der Ventilverschluss aus Silikon produziert. »In nicht einmal zwei Stunden können wir die Maschinen von dem einen auf das andere Material umrüsten«, sagt Penninger. Dafür wird die Plastifiziereinheit getauscht und die Steuerung angepasst. »Im Grunde ist eine Thermoplastmaschine eine abgespeckte LSR-Maschine«, ergänzt Hefner mit einem Augenzwinkern. Die LSR-Verarbeitung erfordert einige zusätzliche Komponenten wie eine Vakuumpumpe, eine Nadelverschlussansteuerung oder ein Dosiersignal. Engel stellt dafür sowohl die Hardware als auch die Software bereit, wobei sich die einzelnen Funktionen in der »CC300«-Steuerung der Maschinen sehr einfach aktivieren und deaktivieren lassen.

Spannend ist vor allem das Maskengehäuse, jener Teil, der beim Tragen dem Gesicht zugewandt ist. In einem ersten Schritt werden die Gehäusegrundkörper aus Polycarbonat auf der Maschine mit 120 Tonnen Schließkraft in einem Vierfachwerkzeug gespritzt. Über einen Vereinzeler werden die Vorspritzlinge der zweiten Produktionszelle zugeführt und kameraunterstützt ausgerichtet, sodass der Knickarmroboter die Teile in der korrekten Orientierung aufnehmen und an die Zentrierstation mit vier Ablagepositionen übergeben kann. Von dort übernimmt der Linearroboter und platziert das Viererset im Werkzeug der 160-Tonnen-Maschine, wo in einem zweiten Spritzgießschritt die Maskengehäuse mit der Silikonlippe versehen werden. Der Linearroboter entformt die fertigen Zwei-Komponenten-Teile und taktet sie über ein Förderband aus der Produktionszelle aus.

Die Masken werden vor Ort montiert, mit einem elastischen Fixierband versehen und verpackt. Von Fischlham aus beliefert Mask Buddy Gesamteuropa und einen Teil der USA. Weitere Regionen werden vom Partnerunternehmen und Lizenzgeber PPC in Australien abgedeckt.

»Wir haben mit ›Mask Buddy‹ viel vor«, sagt Hefner. Der Schutz vor Viren ist nur eine von vielen möglichen Einsatzfällen. Auch als Staubschutzmaske, zum Beispiel für Industrie und Baugewerbe, bietet das Produkt gegenüber herkömmlichen Masken dieser Schutzklasse mehr Schutz und mehr Komfort. Zum Start wird eine Einheitsgröße produziert, die Diversifizierung ist in Vorbereitung. Die Kapazität kann bis zu einer Million Masken pro Jahr hochgefahren werden.

Prozessstabilität und Reproduzierbarkeit

Flexibilität ist für ACH Solution das tägliche Geschäft. »Als Werkzeugbauer können wir nie sagen, was als nächstes auf unseren Maschinen läuft«, so Hefner. Zum Bemustern setzt das Unternehmen bereits seit vielen Jahren Spritzgießmaschinen von Engel mit unterschiedlichen Schließkräften ein. Holmlose Spritzgießmaschinen, zu denen auch die Maschinen der »e-victory«-Baureihe gehören, werden bevorzugt, denn sie unterstützen eine flexible Produktion. Da keine Holme stören, lassen sich auch sehr große und komplexe Werkzeuge einfach und bequem aufspannen, ohne Kernzüge oder andere Funktionselemente demontieren zu müssen. Dies beschleunigt die Rüstprozesse und erhöht die Produktivzeit der Maschinen.

Weitere Anforderungen an die Spritzgießmaschinen sind eine hohe Reproduzierbarkeit und Prozessstabilität. Auch das gilt sowohl für das Abmustern von Werkzeugen als auch für die Maskenproduktion. »Wir produzieren über viele Stunden mannlos«, so Penninger, »da müssen wir uns darauf verlassen können, dass Schuss für Schuss Gutteile die Maschinen verlassen.«

Verschiedene Faktoren tragen zur hohen Präzision der Spritzgießmaschinen bei. Hierzu gehören die elektrischen Spritzeinheiten der Hybridmaschinen ebenso wie die besondere Konstruktion der holmlosen Schließeinheit, die über den gesamten Spritzgießzyklus die Werkzeugaufspannplatten exakt parallel zueinander hält. Hinzu kommen die »Force Divider«, die die Schließkraft gleichmäßig über die Werkzeugaufspannplatten verteilen.

Für ein zusätzliches Plus an Sicherheit arbeiten die Maskenwerkzeuge mit »Servoshot 2G«. Das von ACH Solution entwickelte elektrische Nadelverschlusssystem macht es möglich, jeden Nadelverschluss einzeln anzusteuern, um den Füllgrad über alle Kavitäten während des gesamten Produktionsprozesses konstant zu halten. Der Prozess regelt sich selbst und sorgt für eine konstant hohe Produktqualität.

Gesamtprozess über die Maschinensteuerung im Griff

»Servoshot 2G« und das Werkzeug liefern wichtige Prozessdaten, die gespeichert und für die kontinuierliche Prozessoptimierung genutzt werden. »Die Vernetzung der Systeme ist für uns sehr wichtig für die Flexibilität, aber auch die Reproduzierbarkeit«, sagt Hefner. »Über OPC UA können wir unsere intelligente Werkzeugtechnik und Peripherie mit der intelligenten Spritzgießmaschine verbinden. Wir hoffen, dass sich OPC UA als Standard noch schneller durchsetzt.« Für die Anbindung der LSR-Dosiertechnik über OPC UA gibt es eine Euromap-Empfehlung. So lässt sich bereits heute der Gesamtprozess über die »CC300«-Steuerung der Spritzgießmaschinen einsehen, steuern und dokumentieren.