Unterwasser-Granulatoren

Extruder

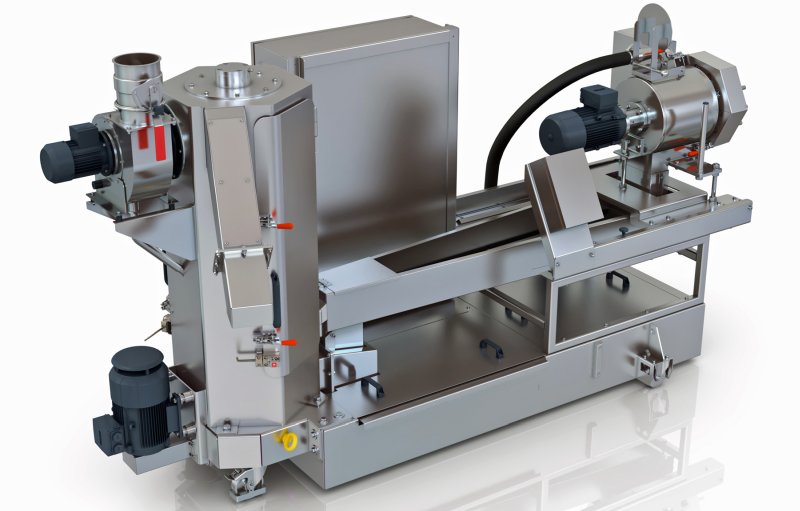

Die neue Generation Unterwasser-Granulatoren bietet Verbesserungen im Prozess (Bild: Nordson).

Die Nordson Corporation hat ihre Wasserringgranulierung (»WRP«) verbessert und bietet damit gleichmäßigeren Polymerfluss, effizientere Beheizung, schnellere Lochplattenwechsel sowie einen leiseren Trockner. Die Vorteile der Unterwasser-Granulatoren gegenüber Stranggranulatoren bestehen laut Anbieter in der kompakteren Bauweise, dass weniger Staub generiert und Granulat von einheitlicherer Form und Größe produziert wird. Das Granulat ist trocken, wenn es aus der Polymerschmelze an der Lochplatte geschnitten und anschließend in einen Ring mit umlaufendem Wasser zur ersten Kühlung geworfen wird. Das weitere Abkühlen findet in einer Rutsche statt, die das Granulat zum Trockner transportiert. Vor der Trocknung werden bereits ein Großteil des Wassers und eventuelle Agglomerate entfernt.

»BKG WRP 1000« mit Verbesserungen

Der neue Unterwasser-Granulator »BKG WRP 1000« bietet laut Hersteller einige Verbesserungen. Dazu gehört zum Beispiel der schnelle Lochplattenwechsel. Die Lochplatte hat ein geteiltes Design mit separatem Heizflansch und leicht austauschbarem Einsatz. Dieses Design ermöglicht schnellere Farbwechsel und eine einfachere Reinigung. Die Lochplatte wird mithilfe von Heizpatronen elektrisch beheizt und ist für einen gleichmäßigen Polymerfluss in den Löchern der Lochplatte ausgelegt. Das zentrifugale Trocknungssystem ermöglicht eine effizientere und geräuschärmere Granulattrocknung. Der Lärmpegel soll höchstens 85 dB betragen. Der Trockner ist durch zwei große Türen zugänglich und daher leicht zu reinigen sowie zu warten. Neben einer vorverdrahteten Version ohne Kontrollsystem für Systemintegratoren ist auch ein eigenständiges, SPS-basiertes System für den unabhängigen Betrieb bzw. zum Upgrade bestehender Linien verfügbar.

Der neue Granulator erreicht einen Durchsatz von 1000 kg/h, einen Schmelzedruck von 210 bar und eine Schmelzetemperatur von 320 °C. Die Granulierung kann zum Verarbeiten einer breiten Palette von Olefin- und Styrolpolymeren, sowie Copolymeren mit guter Schmelzestärke und -dichte von bis zu 1,5 g/cm³ verwendet werden. Die Lochplatten sind an das zu verarbeitende Material angepasst.