Temperaturüberwachung in Vulkanisierpressen

Systeme und Geräte

Das chemische Verfahren der Vulkanisation wurde zwar schon 1839 von Charles Goodyear entwickelt, hat aber auch 180 Jahre danach immer noch einen festen Platz in vielen industriellen Prozessen. Beim Vulkanisieren wird Kautschuk unter Einfluss von Zeit, Temperatur und Druck gegen atmosphärische und chemische Einflüsse sowie gegen mechanische Beanspruchung widerstandsfähig gemacht.

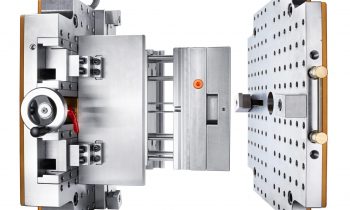

Vulctech-Vulkanisierpressen kommen in Kieswerken und im Tagebau zum Einsatz. Bild: Jumo

Wie dieses scheinbar klassische Verfahren immer weiter optimiert werden kann, zeigt die Vulctech GmbH aus Altdorf. Das Unternehmen hat sich auf die Herstellung von Vulkanisierpressen zum Verbinden von Gewebe- und Stahlseil-Fördergurten spezialisiert. Die Vulkanisierpressen von Vulctech werden zum Beispiel in Bergwerken, Kieswerken und im Tagebau eingesetzt. Benötigt werden sie, wenn ein kilometerlanger Fördergurt verschlissen ist. Der Ausfall eines Förderbands kann hier sehr schnell zum Stillstand der kompletten Produktion führen. Zur Reparatur der Bänder werden erst Teillängen miteinander verbunden, und nachdem der Fördergurt ausgetauscht wurde, erfolgt die Endlosverbindung. In Zusammenarbeit mit dem Jumo-Engineering-Team hat das Unternehmen ein neues, modulares Produkt entwickelt.

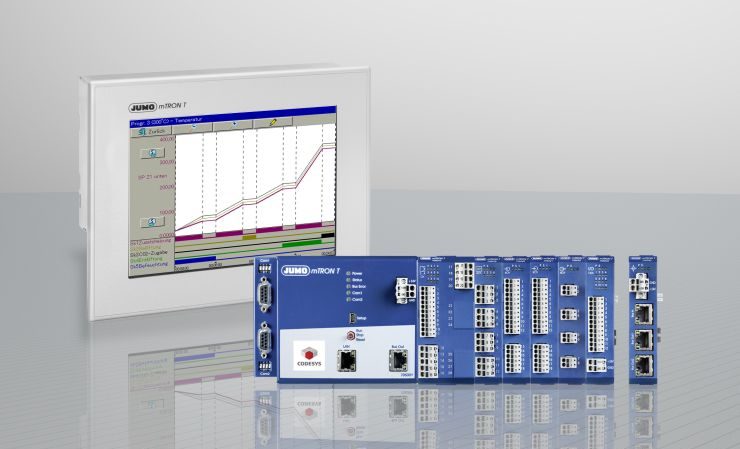

Mit der »Vulcpress IVE« liefert der Hersteller seit 2015 eine TÜV-geprüfte Vulkanisierpresse, die den hohen Ansprüchen in Sachen Qualität und Bedienungskomfort gerecht wird. Der Vulkanisationsdruck wird über Druckkissen aufgebaut, die je nach System mit Luft oder Wasser befüllt werden. Zur Beheizung dienen Heizplatten mit Silikonheizmatten. Das Herzstück der Steuerung der Presse ist das »mTRON T«-System von Jumo. Dieses universell einsetzbare Mess-, Regel- und Automatisierungssystem vereint das umfangreiche Prozess-Knowhow des Fuldaer Unternehmens mit einem einfachen, anwendungsorientierten und benutzerfreundlichen Konfigurationskonzept.

In den Pressen sorgen Automatisierungssysteme »mTRON T« im Master-Slave-Verbund für ein homogenes Aufheizen der Heizplatten. Bild: Jumo

Eingebaut ist das System in einem robusten, mobilen Schaltschrank. Ein großer Vorteil der Vulkanisierpresse ist ihre Modularität. Das bedeutet, dass Pressen mit unterschiedlichen Leistungen und Größen angeschlossen werden können. Diese Anforderung nach Modularität und Skalierbarkeit war gleichzeitig eine Herausforderung, denn ein gleichmäßiges Aufheizen der vier Regelzonen pro System ist maßgeblich für die Qualität der Vulkanisierung. Gelöst wurde dies durch eine prozessabhängige Selbstoptimierung. Das Aufheizen der Pressen erfolgt rampengesteuert, nach Erreichen der Solltemperatur beginnt der Vulkanisierprozess. Auch hierbei ist das Ausregeln der Temperatur für das Endergebnis besonders wichtig.

Ziel war daher ein noch homogeneres Aufheizen, und zwar besonders dann, wenn eine hohe Anzahl von Heizplatten in einer Vulkanisierpresse zum Einsatz kommt. Das Jumo-Engineering-Team erreichte dies durch eine Master-Slave-Verschaltung mehrerer »mTRON T«-Systeme. Dabei kann der Anwender nach dem Hochfahren des Systems die Betriebsart auswählen: Master, Slave oder Stand-Alone. Beim Master wird die Anzahl der Slaves eingegeben, beim Slave die entsprechende Slave-ID. Im System findet dann ein Plausibilitätscheck statt. Das bedeutet, dass der Master prüft, ob alle Slaves eingeschaltet und betriebsbereit sind. Die Vulkanisiertemperatur und die Vulkanisierzeit müssen jetzt nur noch am Mastersystem eingegeben werden. Auch die gesamte Bedienung erfolgt ausschließlich über den Master. Um zu hohe Einschaltströme zu vermeiden, findet dabei gleichzeitig ein Energiemanagement statt. Der Vulkanisierprozess wird zentral am Master-Schaltschrank gestartet. Um den Generator nicht zu überlasten, werden die Slave-Schaltschränke zeitversetzt zugeschaltet. Durch den zyklischen Datenaustausch zwischen den einzelnen Systemen wird dann die bestmögliche Temperaturverteilung gewährleistet.

Zusätzlich wurde mit der Systemerweiterung auch eine Chargenprotokollierung eingerichtet. Diese erfolgt in Echtzeit und zeichnet folgende Daten auf: Datum, Uhrzeit, Umgebungstemperatur, Luftfeuchte, Temperatur im Schaltschrank, Flächendruck, Temperaturen aller angeschlossenen Heizplatten, Vulkanisierzeit, Aufheizen und Abkühlen. Die aufgezeichneten Daten aller Schaltschränke werden anwenderfreundlich in einem PDF-Protokoll abgespeichert.