Temperierung: Energieverluste erfolgreich vermeiden

Allgemeine Maschinen und Temperiertechnik

Die Frage nach der richtigen Pumpe für das Temperiergerät ist nicht einfach zu beantworten, denn gerade bei Geräten für den universellen Einsatz in der Spritzgießverarbeitung sind die Anforderungen sehr unterschiedlich. Durch Regelung der Pumpendrehzahl kann die Kennlinie so angepasst werden, dass der gewünschte Durchfluss mit minimalem Energieaufwand erreicht wird.

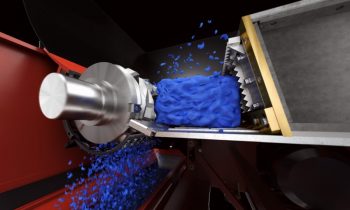

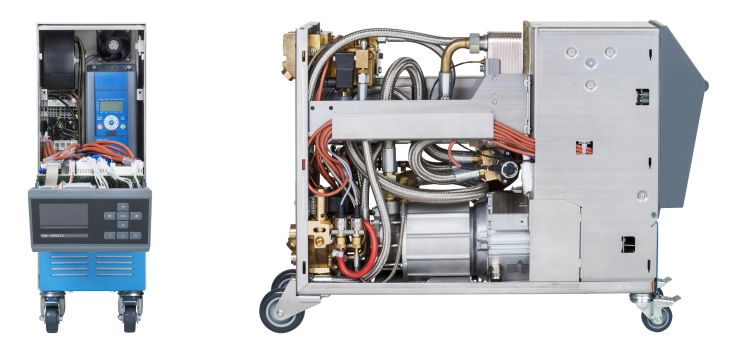

Temperiergeräte von HB-Therm mit drehzahlgeregelten Pumpen. Bild: HB-Therm

Bei der Temperierung mit flüssigen Medien hängen Geschwindigkeit und Güte der Wärmeübertragung unter anderem vom gefahrenen Durchfluss ab. Dieser wiederum stellt sich aufgrund der Pumpencharakteristik und der Geometrie des angeschlossenen Kreislaufs ein. Wird jedoch ein kleinerer Durchfluss gewünscht, so kommt üblicherweise die Durchflussregulierung über ein Reduzierventil zum Einsatz. Nachteil dieser Methode sind die dadurch steigenden Energieverluste, weshalb immer mehr Temperiergeräte mit drehzahlgeregelten Pumpen zum Einsatz kommen. So lässt sich die Pumpenkennlinie verändern, um bei gewünschtem Durchfluss die Pumpe bestmöglich auf den Kreislauf anzupassen. Die Antriebsleistung reduziert sich dadurch auf ein Minimum.

Beim Temperieren von Spritzgießanwendungen gibt es zwei Gründe, die Pumpenkennlinie der jeweiligen Anwendung anzupassen: Leistungsanpassung und Prozessstabilität. Damit Temperiergeräte bei Spritzgießanwendungen universell an unterschiedlichen Werkzeugen und Temperierkreisgeometrien eingesetzt werden können, muss die Pumpe für den leistungsfähigsten Fall dimensioniert sein. Kommt diese Pumpe nun an einem viel kleineren Werkzeug mit geringeren Leistungsanforderungen zum Einsatz, erzeugt sie einen übermäßig hohen Durchfluss und benötigt dafür eine hohe Antriebsleistung. Um Energie zu sparen, sollte die Kennlinie reduziert werden, sodass sich ein Durchfluss einstellt, mit dem der Prozess noch sicher gefahren wird. Veränderungen im Durchfluss beeinflussen im Prozess die Temperatur wie auch deren Verteilung am temperierten Objekt. In kritischen Anwendungen kann es deshalb erforderlich sein, den Durchfluss konstant zu halten, wenn mit Veränderungen im angeschlossenen Kreis zu rechnen ist. Für einen wiederholbar gleichmäßigen Prozess muss mit einer vorgegebenen Durchflussmenge gefahren werden können.

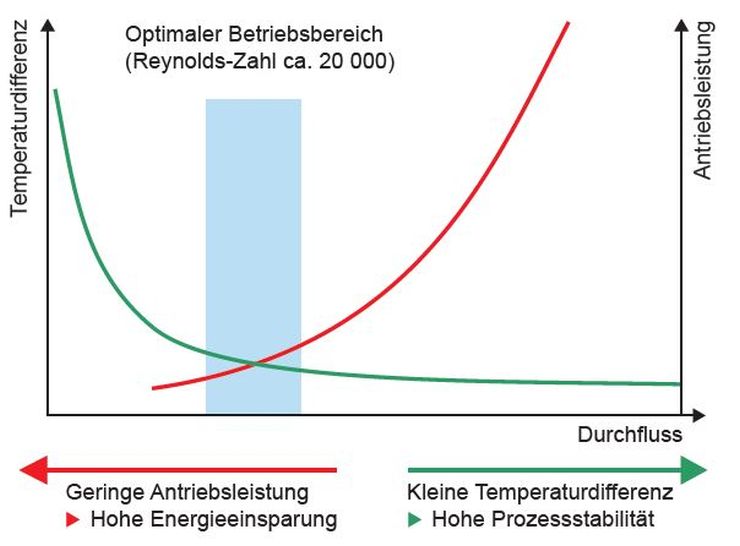

Energieeinsparung vs. Prozessstabilität. Grafik: HB-Therm

Energieeffizienz vs. Prozessstabilität

Generell gilt, dass eine Reduktion des Durchflusses einerseits die Antriebsleistung senkt, andererseits aber aufgrund des verschlechterten Wärmeübergangs im Temperierkanal auch die Prozessstabilität verringert. Umgekehrt verbessert eine Erhöhung des Durchflusses den Wärmeübergang aufgrund der eintretenden Sättigung nur noch minimal, der Bedarf an Antriebsleistung steigt jedoch überproportional. Somit ist ein Durchfluss gefragt, der diesen Zusammenhängen Rechnung trägt. Die Kernfrage, die sich stellt, lautet also: Was ist der optimale Durchfluss? Eine eindeutige Angabe für den zu fahrenden Durchfluss gibt es nicht. Die Bestimmung erfolgt über die Abschätzung der Vor- und Nachteile aller Einflüsse. Bei der Wahl des Durchflusses handelt es sich daher stets um einen Kompromiss. Meist ist nicht klar, welcher nun der richtige Durchfluss für einen Prozess ist. Es bietet sich an, mit einem aus energetischer Sicht sinnvollen Wert zu beginnen und dabei die Bauteilqualität und die Prozessstabilität zu prüfen. Sollten dabei Defizite entstehen, die auf einen zu niedrigen Durchfluss zurückzuführen und nicht mit einer Korrektur der Mediumtemperatur zu eliminieren sind, dann muss der Durchfluss angehoben werden.

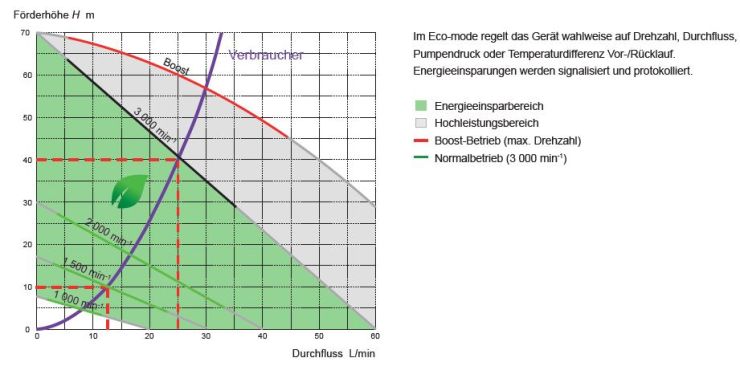

Kennlinien einer Peripheralradpumpe. Grafik: HB-Therm

Als Richtwert kann ein Durchfluss gewählt werden, bei dem im Temperierkanal eine Reynolds-Zahl von etwa 20.000 auftritt. Dabei ist ein guter Wärmeübergang gewährleistet, ohne dass dafür übermäßig viel Pumpenergie erforderlich ist. Vereinfacht lässt sich für Wasser der Durchfluss in einer Annäherung direkt berechnen, wobei in dieser Formel die Werte in den angegebenen Einheiten einzusetzen sind: Durchfluss in Litern pro Minute = (Temperierkanaldurchmesser in Millimetern x 25)/(Vorlauftemperatur in Grad Celsius).

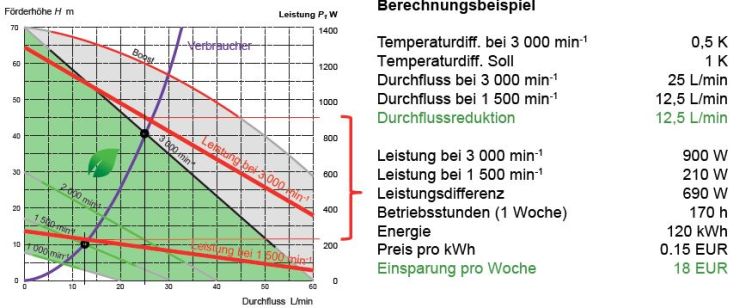

Die Drehzahl hat einen direkten Einfluss auf die Förderkennlinie der Pumpe und damit auf den sich einstellenden Durchfluss. Das Beispiel einer Peripheralradpumpe zeigt die Kennlinien bei verschiedenen Drehzahlen, die nicht nur unterhalb, sondern auch über der festen Nenndrehzahl der Pumpe liegen können. Interessant dabei ist, dass sich der resultierende Durchfluss proportional zur Pumpendrehzahl verändert. Reduziert man die Drehzahl auf die Hälfte, dann halbiert sich auch der Durchfluss. Der Einfluss auf die erforderliche Antriebsleistung ist viel größer, weshalb auch nur geringe Drehzahlreduktionen energetisch interessant sind. Umso weniger wirtschaftlich wird es, wenn man zur Erhöhung des Durchflusses die Pumpe über der Nenndrehzahl betreibt. Der sogenannte Boost-Betrieb kann jedoch in gewissen Fällen sinnvoll sein.

Betrieb einer drehzahlgeregelten Pumpe

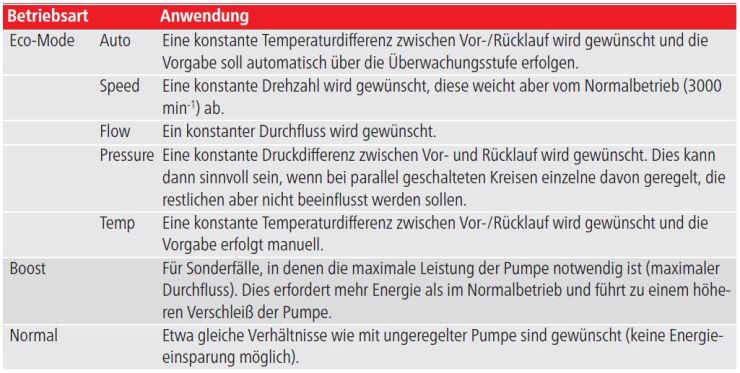

Mit einem Frequenzumformer lässt sich die Drehzahl der Pumpe stufenlos einstellen, um so das Temperiergerät und den Temperierkreis auf optimalem Durchfluss betreiben zu können. Während bisherige Pumpen mit fester Drehzahl meist von einem Asynchron-Drehstrommotor angetrieben werden, kommen bei drehzahlgeregelten Pumpen typischerweise Synchron-Drehstrommotoren zum Einsatz. Ihr Wirkungsgrad ist höher, was wegen der zusätzlichen Verluste des Frequenzumformers jedoch kaum ins Gewicht fällt. Verschiedene Betriebsarten bieten dem Bediener zudem die Möglichkeit, die Drehzahl in Abhängigkeit anderer Prozessgrößen zu regeln.

Aus der aktuellen Temperaturdifferenz Vor-/Rücklauf und des definierten Sollwerts lässt sich das Einsparpotenzial ermitteln. Grafik: HB-Therm

Die drehzahlgeregelte Pumpe erlaubt so die Anpassung der Pumpenkennlinie an die Bedürfnisse der Anwendung, sodass durch die Reduktion eines übermäßig hohen Durchflusses ein beträchtlicher Anteil an Energie eingespart werden kann. Bei der Bestimmung des erforderlichen Durchflusses spielt die zulässige Temperaturdifferenz über dem Werkzeug eine zentrale Rolle, aber auch die Beeinflussung der absoluten Werkzeugtemperatur darf bei Änderungen im Durchfluss nicht vernachlässigt werden.

Betriebsarten drehzahlgeregelter Pumpen von HB-Therm.