Softwarelösungen zur Beherrschung von Viskositätsschwankungen

Spritzgießmaschinen

Die Viskosität einer Kunststoffschmelze hat einen erheblichen Einfluss auf die Formteilqualität eines Spritzgussbauteiles. Viskositätsschwankungen, die zum Beispiel durch verschiedene Materialchargen oder den Einsatz von Regranulat hervorgerufen werden, können unter anderem zu Gewichtsschwankungen oder auch zu einer nicht vollständigen Formfüllung führen. Software kann hier gegensteuern.

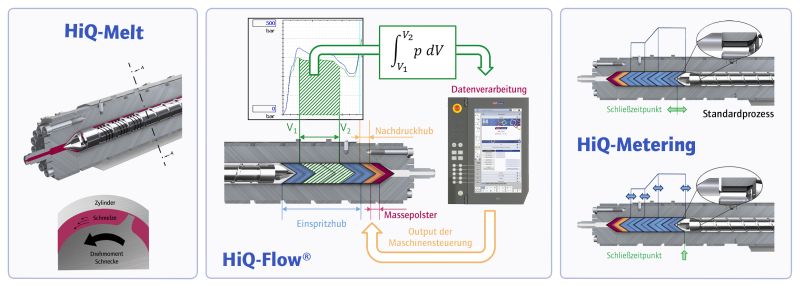

Mit »HiQ-Flow« werden während der Einspritzphase detektierte Viskositätsschwankungen im selben Schuss aktiv korrigiert. Grafik: Wittmann-Battenfeld

In Zeiten von Six Sigma und in Hinblick auf optimierte Produktionsprozesse sind die genannten Abweichungen nicht akzeptabel. Es gilt daher, so frühzeitig und so nachvollziehbar wie möglich einzugreifen. Ein Ansatz dazu besteht darin, die Messwerte der Spritzgussmaschine heranzuziehen, um etwaige Viskositätsschwankungen zu detektieren und gegebenenfalls bereits während der Verarbeitung automatisiert entgegenzuwirken. Genau hier setzt die verfahrenstechnische Entwicklung von Wittmann-Battenfeld an. Die Anwendungsprogramme rund um die vom Unternehmen entwickelten »HiQ«-Pakete befassen sich näher mit der Überwachung, der Dokumentation und der Regelung von Viskositätsabweichungen. Es kann zum Beispiel aus dem Drehmoment während des Dosierens beziehungsweise der Druck-Weg-Kurve während des Einspritzens auf Viskositätsabweichungen geschlossen und entsprechend reagiert werden. Die Pakete beschäftigen sich mit der Überwachung der Schmelzequalität während des Dosierens, mit der Inline-Regelung von Umschaltpunkt und Nachdruckhöhe sowie mit dem aktiven Verschließen der Rückstromsperre.

Mit »HiQ-Melt« wird die Dosierarbeit überwacht, die unabhängig vom eingesetzten Werkzeug ist. Die Dosierarbeit ist abhängig von Drehmoment und Drehzahl, wobei das Drehmoment zu einem gewissen Teil von der Viskosität beeinflusst wird. Normalerweise wird bei selber Drehzahl und gleichbleibender Massetemperatur für ein niederviskoses Material weniger Drehmoment und somit auch eine geringere Dosierarbeit benötigt als für ein höherviskoses. Somit kann eine Viskositätsabweichung bereits während des Dosierens erfasst werden. Ist die Dosierarbeit außerhalb gewählter Toleranzen, ist eine automatisierte und präventive Ausschussseperation möglich.

Niederviskose Materialien benötigen zur Füllung der Kavität weniger Druck als höherviskose Schmelzen und umgekehrt. Werden der Umschaltpunkt wie auch der Nachdruck nicht korrigiert, ist eine Gewichtszunahme zu erwarten. Die Gewichtszunahme resultiert aus der geringeren Kompression bis zum Umschaltpunkt und der besseren Druckleitfähigkeit bei niederviskosen Schmelzen. Die Druckleitfähigkeit bis zum Fließwegende ist relevant für die Nachdruckphase beziehungsweise die hier gewählte Druckhöhe. Mit »HiQ-Flow« werden während der Einspritzphase detektierte Viskositätsschwankungen im selben Schuss aktiv korrigiert. Dazu wird das Integral der Einspritzarbeit (Einspritzdruck x Zylinderfläche x Hub) in einem gewissen Bereich der Einspritzkurve bestimmt. Auf Basis eines Referenzschusses werden der Umschaltpunkt wie auch die Nachdruckhöhe in Abhängigkeit der Einspritzarbeit des aktuellen Schusses korrigiert.

Die Rückstromsperre ist ein mechanisches Verschlusselement am Ende der Plastifizierschnecke. Sie schließt beim Einspritzen und öffnet beim Dosieren. Das Schließverhalten der Rückstromsperre hat einen signifikanten Einfluss auf die reproduzierbare Formteilqualität. Die Option »HiQ-Metering« optimiert das Schließverhalten der Rückstromsperre, wenn zum Beispiel zähe Materialien wie schwerfließende PC-Typen verarbeitet werden, keine Dekompression wegen Schlierenbildung gefahren werden kann oder wegen Hofbildung im Anspritzbereich nur langsam angespritzt werden darf. Durch gezielte Bewegungen der Schnecke wird der Sperrring entlastet und in die Geschlossen-Stellung gebracht. Es wird dadurch ein geschlossener Sperrring vor »Start Einspritzen« erreicht. Weitere Programmstufen verschieben das Einspritzprofil und passen den Dosierhub an, um noch bessere Ergebnisse zu erzielen.